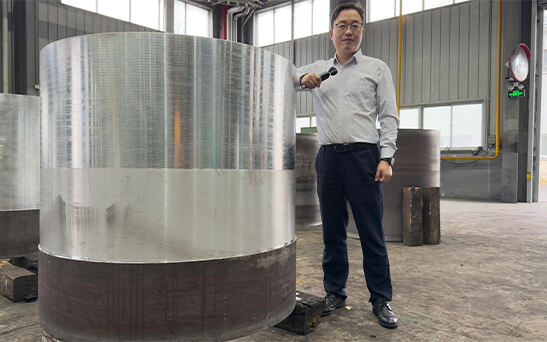

Σε απάντηση στις συγκεκριμένες απαιτήσεις του πελάτη μας, επιτύχαμε να σχεδιάσουμε ενδιαφέροντα έναν μεγάλο αλουμινιού 5083 κατεβασμένο αγωγό με μήκος 1.2 μέτρων. Οι αυστηρές διαστατικές προδιαγραφές και η υψηλή δυσκολία παραγωγής παρουσίασαν σημαντικές προκλήσεις, δοκιμάζοντας όχι μόνο τις ιδιότητες του υλικού αλλά και την ακρίβεια της διαδικασίας ελέγχου και των ικανοτήτων του εξοπλισμού μας.

1. Ανάλυση Απαιτήσεων και Ανάπτυξη Σχεδίου

Ο πελάτης θέσε αυστηρές απαιτήσεις για τον κατεβασμένο αγωγό: εξαιρετικά μεγάλο διάμετρο, υψηλή διαστατική ακρίβεια και ειδικό μήκος 1.2 μέτρων. Αυτές οι προδιαγραφές έκαναν τη διαδικασία παραγωγής ιδιαίτερα δύσκολη, όχι μόνο ως προς την επίτευξη ομοιογένειας για τον υπερδιάμετρο αλλά και ως προς την αντιμετώπιση των τεχνικών περιορισμών της κατασκευής ενός τόσο μεγάλου αγωγού.

Μετά από πολλές συζητήσεις με τον πελάτη, αναπτύξαμε ένα προσαρμοσμένο σχέδιο παραγωγής και επιλέξαμε το χαλκοειδές σύνθετο 5083 ως ύλη απόκρισης για να εξασφαλίσουμε τις μηχανικές ιδιότητες και την ανθισταμένοτητα στη διάβρωση του προϊόντος.

2. Επιλογή υλικού

το χαλκοειδές σύνθετο 5083 είναι διάσημο για την ισχύ του, την αντοχή στη διάβρωση και την υψηλή συμπεπλοκή, κάνοντάς το αδιαζήτητη επιλογή για ναυτικά έργα, πιεσούχα δοχεία και μεγάλα κατασκευαστικά συστατικά. Εξασφάλισαμε υψηλής ποιότητας βλοκάκια χαλκοειδούς σύνθετου 5083 για να βεβαιωθούμε ότι η χημική σύνθεση και η μεταλλουργική ποιότητα πληρούν τις απαιτούμενες προδιαγραφές, εγγυώμενοι την απόδοση του προϊόντος από την αρχή.

3. Έλεγχος της Διαδικασίας Κουβωτισμού

Ο κουβωτισμός ενός αγωγού με τόσο μεγάλο διάμετρο και μήκος 1,2 μέτρων απαιτεί εξαιρετικές ικανότητες έλεγχου της διαδικασίας. Για αυτό το έργο, εφαρμόσαμε τα εξής κρίσιμα μέτρα:

●Θέρμανση: Το ράββιτσο αλουμινίου 5083 επιθερμάνθηκε στο αδύναμο εύρος θερμοκρασίας κυρώσεως, αποφεύγοντας υπερθέρμανση που μπορούσε να οδηγήσει σε λεπτομερές δομή κυκλίων ή υποθέρμανση που μπορούσε να εμποδίσει την μεταμόρφωση. Αυτό εξασφάλισε ότι το υλικό μεταμορφώθηκε μέσα στο πλαστικό του εύρος.

●Διαδικασία Κυρώσεως:

Χρησιμοποιήθηκε μεγάλος υδραυλικός πιεστής για να επεκταθεί και να μορφωθεί οπαγωνιακά η διαχείριση, με ακριβή ελιγμό της πίεσης κυρώσεως και της ταχύτητας μεταμόρφωσης για να εξασφαλιστεί ομοιόμορφη κατανομή κυκλίων μέσα στο υλικό.

Εκτελέστηκαν πολλαπλές μεσοπολιτικές θερμικές αναχειρισμοί για να αφαιρεθούν οι πιθανές συγκεντρώσεις τάσεων και μικροσχισμοί κατά τη διάρκεια της κυρώσεως, ενισχύοντας περαιτέρω τη συνολική απόδοση του υλικού.

●Έλεγχος Διαστάσεων: Μετά την κύρωση, χρησιμοποιήθηκε ακριβής εξοπλισμός μέτρησης για να διορθωθούν βήματα κάθε αποκλίνση στις διαστάσεις, εξασφαλίζοντας ότι το τελικό προϊόν πληρούσε τις απαιτήσεις ακρίβειας του πελάτη.

4. Ελεγχός Ποιότητας

Μετά την προσδιοριστική διαδικασία, πραγματοποιήσαμε εξαντλητικές έλεγχους ποιότητας στο κούτσο για να εξασφαλίσουμε τόσο την εσωτερική όσο και την εξωτερική ποιότητα:

●Έλεγχος με ηχοβολία: Εξασφάλισαμε ότι το κούτσο δεν είχε εσωτερικές σχίσεις, κενά ή ακαθαρσίες.

●Μέτρηση Διαστάσεων: Πραγματοποιήσαμε πολλαπλές μετρήσεις του διαμέτρου και του μήκους για να εξασφαλίσουμε ότι οι αποκλίνσεις ήταν μέσα στο καθορισμένο εύρος του πελάτη.

●Έλεγχος Μηχανικών Ιδιοτήτων: Επιβεβαίωσαμε ότι η δυνατότητα και η αντοχή του κούτσου απαντούσαν στα απαιτούμενα πρότυπα.

Μέσω αυστηρών έλεγχων ποιότητας, το προϊόν επιτυχώς πέρασε τα κριτήρια αποδοχής του πελάτη.

5. Παράδοση στον Πελάτη

Τελικά, ολοκλήρωσαμε την παραγωγή του μεγάλου κούτσου κατά το προγραμματισμένο χρονικό διάστημα. Το προϊόν ανταποκρίθηκε στις προσδοκίες του πελάτη ως προς τις διαστάσεις, την απόδοση και την εμφάνιση, κερδίζοντας υψηλές επαινές. Αυτό το έργο απέδειξε όχι μόνο την τεχνική μας εμπειρία στην παραγωγή μεγάλων κούτσων αλλά παρείχε και αξιόλογη εμπειρία για μελλοντικά έργα.