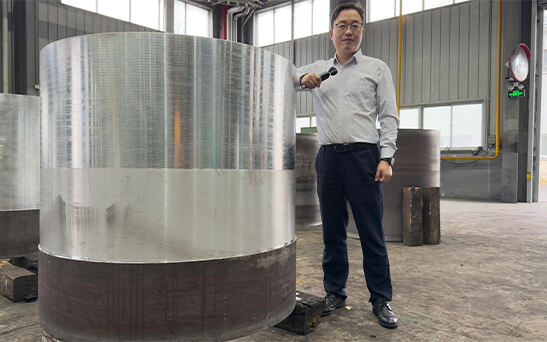

בהתאם לדרישות הספציפיות של הלקוח שלנו, הגשנו בהצלחה菅מגושם מאלומיניום 5083 בגודל על, באורך של 1.2 מטרים. המהוות המימדיות הקשות והקושי הייצור הגבוה הציגו אתגרים משמעותיים, בוחנים לא רק את תכונות החומר אלא גם את דיוק שליטת התהליך והיכולות של ציוד ההפקה שלנו.

1. ניתוח דרישות ופיתוח תוכנית

הלקוח קבע דרישות חורגות עבור菅המגושם: קוטר גדול במיוחד, דיוק מימדי גבוה ואורך מיוחד של 1.2 מטרים. המהוות האלה הפכו את תהליך ההפקה לאתגרי במיוחד, לא רק במובן של השגת אחידות לקוטר הגדול יותר אלא גם בעניין התגברות על הגבלות הטכניות של יציקת菅ארוך כל כך.

לאחר מספר שיחות עם הלקוח, פיתחנו תוכנית ייצור מותאמת והחלטנו להשתמש באלומיניום מסוג 5083 כחומר גלם כדי להבטיח את תכונות המכניקה של המוצר ועמידות בפני קרוש.

2. בחירת חומר

אלומיניום מסוג 5083 ידוע בזכות עוצמתו המצוינת, אמידות בפני קרוש ויכולת חיבור, מה שופע אותו לבחירה אידיאלית עבור הנדסת ימיים, כלים תחת לחץ ורכיבי מבנה גדולים. קנו אלומיניום 5083 באיכות גבוהה כדי לוודא שהרכב הכימי והאיכות המטאלורגית התאימו לסטנדרטים הנדרשים, מה שמבטיח את הביצועים של המוצר כבר בהתחלה.

3. שליטה בתהליך הדוקה

דוקת צינור בעקומה כה גדולה ובאורך של 1.2 מטר דורשת יכולות שליטה בתהליך יוצאות דופן. עבור פרוייקט זה, nosotros את המеры הקריטיות הבאות:

● חימום: המוט האלומיניום 5083 נחימם לטמפרטורה הידיאלית של דקירה, תוך כדי התעלמות מחימום יתר שעשוי לגרום למבנה גביש גדול או חימום חסר שעשוי להפריע לדפורמציה. זה איפשר את דפורמציית החומר בתוך טווח הפלסטיקיות שלו.

● תהליך הדקירה:

השתמש בדוכן הידראולי גדול כדי לפתח ולהכשיר את הצינור בהדרגה, עם שליטה מדויקת של לחץ הדקירה ועוצמת הדפורמציה כדי לוודא התפלגות אחידה של הגבישים בחומר.

נערך מספר טיפולים חום בינוניים כדי להסיר מרכזים פוטנציאליים של מאמצים ומיקרו-שברים במהלך הדקירה, מה שמשפר את הביצועים הכוללים של החומר.

● שליטה במימדים: לאחר הדקירה, נעשה שימוש בציוד מדידה מדויק כדי לתקן כל סטיות ממדיות צעד אחר צעד, כדי לוודא שהמוצר הסופי עונה על דרישות הדיוק של הלקוח.

4. בדיקת איכות

לאחר תהליך ההכאה, ביצענו בדיקות איכות שוללות על העצם הכותר כדי לוודא את איכותו מהצד הפנימי והחיצוני:

●בדיקה אולטרסונית: לוודא שה.PIPE לא כלול פיסוקים פנימיים, חללים או טמיעות.

●מדידת מימדים: ביצענו מדידות מרובות של הקוטר והאורך כדי לוודא שההטיות היו בתוך טווח המוגדר על ידי הלקוח.

●בדיקת תכונות מכניות: אומדנו שהעוצמה והקשיחות של העץ עמדו בסטנדרטים הנדרשים.

דרך בדיקות איכות קשות, המוצר עבר בהצלחה את קריטריוני הקבלה של הלקוח.

5. מסירת לקוח

לבסוף, סיימנו את ייצור העצם הכותר המורחב לפי התוכנית. המוצר עמד בציפיותיו של הלקוח במונחי מימדים, ביצועים ומראה, וזכה בשבחים גבוהים. פרוייקט זה לא רק הראה את excerטנו הטכנית בייצור רכיבי הכאה גדולים אלא גם סיפק נסיון יקר לעבור פרוייקטים עתידיים.