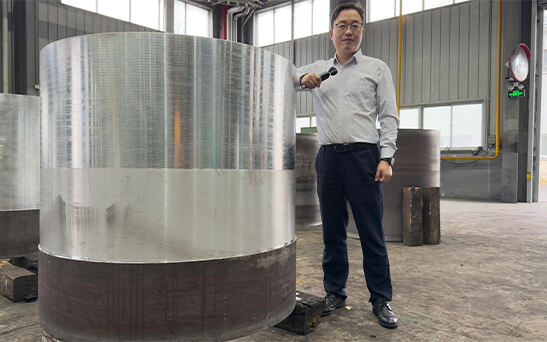

고객의 특정 요구 사항에 따라 우리는 길이가 1.2미터인 초대형 5083 알루미늄 합금 단조 파이프를 성공적으로 제작했습니다. 엄격한 치수 사양과 높은 생산 난이도는 재료 특성뿐만 아니라 공정 관리 및 장비 능력의 정확성을 시험하는 중요한 도전 과제였습니다.

1. 요구사항 분석 및 계획 수립

고객은 단조 파이프에 대해 매우 큰 직경, 높은 치수 정확도, 그리고 1.2미터의 특수 길이를 요구했습니다. 이러한 사양은 단지 초대형 직경의 균일성을 달성하는 것뿐만 아니라 이렇게 긴 파이프를 단조하는 기술적 한계를 해결하는 데 있어 생산 공정을 특히 어렵게 만들었습니다.

고객과의 여러 차례의 논의 후, 우리는 맞춤형 생산 계획을 수립하고 제품의 기계적 특性和 방식성능을 보장하기 위해 5083 알루미늄 합금을 원자재로 선택했습니다.

2. 재료 선택

5083 알루미늄 합금은 우수한 강도, 방식성, 용접성으로 해양 공학, 압력 용기 및 대형 구조 부품에 이상적인 선택입니다. 우리는 화학 조성과 금속학적 품질이 요구 사항을 충족하도록 고품질의 5083 알루미늄 합금 빌릿을 확보하여 제품 성능을 처음부터 보장했습니다.

3. 단조 공정 제어

지름이 큰 파이프를 1.2미터 길이로 단조하는 것은 뛰어난 공정 제어 능력을 필요로 합니다. 본 프로젝트에서는 다음 중요한 조치들을 실행했습니다:

●가열: 5083 알루미늄 빌릿을 과열로 인한 거친結晶구조나 변형 방해를 피하기 위해 최적의 단조 온도 범위로 가열되었습니다. 이는 재료가 플라스틱 범위 내에서 변형되도록 보장했습니다.

●단조 과정:

대형 하이드라울릭 프레스가 사용되어 파이프를 점진적으로 확장하고 형태를 만들었으며, 단조 압력과 변형 속도를 정밀하게 제어하여 재료 내부의 균일한 결구 분포를 보장했습니다.

단조 중 발생할 수 있는 잠재적인 응력 집중 및 미세균열을 제거하기 위해 다수의 중간 열처리가 수행되었으며, 이는 재료의 전반적인 성능을 더욱 향상시켰습니다.

●차원 제어: 단조 후, 정밀 측정 장비가 사용되어 단계별로 모든 차원 편차를 수정하여 최종 제품이 고객의 정확도 요구 사항을 충족하도록 했습니다.

4. 품질 검사

단조 공정 후, 우리는 단조된 파이프의 내외부 품질을 보장하기 위해 포괄적인 품질 검사를 실시했습니다:

●초음파 검사: 파이프 내부에 균열, 공극 또는 불순물이 없는지 확인했습니다.

●차원 측정: 직경과 길이의 다점 측정을 수행하여 편차가 고객이 지정한 범위 내에 있는지 확인했습니다.

●기계적 특성 검사: 파이프의 강도와 탄력성이 요구되는 표준을 충족하는지 확인했습니다.

엄격한 품질 검사를 통해 제품은 성공적으로 고객의 수락 기준을 통과했습니다.

5. 고객 납품

마침내, 우리는 일정대로 초대형 단조 파이프의 생산을 완료했습니다. 제품은 차원, 성능 및 외관 면에서 고객의 기대를 충족했으며, 높은 평가를 받았습니다. 이 프로젝트는 대형 단조 부품 제조에서의 기술력을 입증할 뿐만 아니라, 향후 프로젝트에 대한 소중한 경험을 제공했습니다.