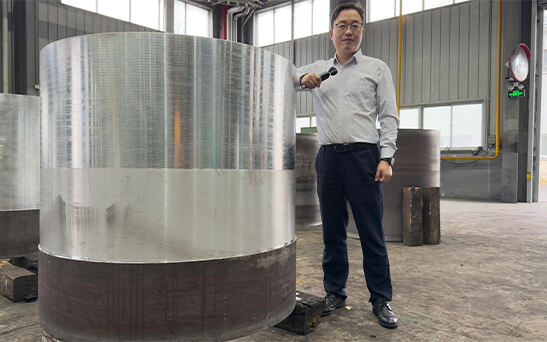

I svar på de spesifikke kravene fra vår kunde, klarte vi å tilpasse et superstort 5083 aluminiumlegeme massivt rør med en lengde på 1,2 meter. De strengt dimensjonelle spesifikasjonene og høy produksjons vanskelighet utgjorde betydelige utfordringer, som ikke bare testet materialeegenskapene, men også nøyaktigheten i vår prosesskontroll og maskinnekapasiteter.

1. Kravanalyse og planlægging

Kunden satte strikte krav til det massivt røret: en ekstraordinær stor diameter, høy dimensjonal nøyaktighet og en spesiell lengde på 1,2 meter. Disse spesifikasjonene gjorde produksjonsprosessen særlig utfordrende, ikke bare i forhold til å oppnå likeformighet for den overdimensionerte diameteren, men også i forhold til å håndtere de tekniske begrensningene ved å forme et så langt rør.

Etter flere diskusjoner med kunden utviklet vi en tilpasset produksjonsplan og valgte 5083 aluminiumlegger som råstoff for å sikre produktets mekaniske egenskaper og korrosjonsmotstand.

2. Materiautvalg

5083 aluminiumlegger er kjent for sin fremragende styrke, korrosjonsmotstand og svelebarhet, hvilket gjør den til en ideell valg for maritime anlegg, trykkbeholdere og store strukturelle komponenter. Vi skaffet høykvalitets 5083 aluminiumlegger ingoter for å sikre at kjemisk sammensetning og metallurgisk kvalitet oppfylte de påkrevde standardene, garanterende produkt ytelse fra starten av.

3. Formverkseprossekontroll

Formverkse av en rør med slik stor diameter og en lengde på 1,2 meter krever unik prosesskontrollkapasitet. For dette prosjektet implementerte vi følgende avgjørende tiltak:

●Opvarming: Den 5083 aluminiumblokken ble opvarmet til den optimale formverkstemperaturen, unngående overopvarming som kunne føre til grov kornstruktur eller underopvarming som kunne hindre deformasjon. Dette sikret at materialet ble deformeret innenfor dets plastiske område.

●Formverksprosess:

En stor hydraulisk trykkpresse ble brukt for å gradvis utvide og forme røret, med nøyaktig kontroll av formverkspress og deformasjonshastighet for å sikre jevn kornfordeling i materialet.

Flere mellomliggende varmebehandlinger ble gjennomført for å fjerne potensielle spenninger og mikrokroker under formverket, videre forbedrende materialets generelle ytelse.

●Dimensjonskontroll: Etter formverk ble nøyaktig måleutstyr brukt for å rette opp eventuelle dimensjonsavvik trinn for trinn, sikrer at det endelige produktet møtte kundens nøydighetskrav.

4. Kvalitetsinspeksjon

Etter formingsprosessen utførte vi omfattende kvalitetsinspeksjoner på den formte røret for å sikre både innvendig og utvendig kvalitet:

●Lydtest: Sikret at røret var fritt fra innvendige sprakk, hull eller forurensninger.

●Dimensjonsmåling: Utførte flerpunkt-målinger av diameteren og lengden for å sikre at avvikene var innenfor kundens spesifiserte rekkevidde.

●Mekanisk egenskapsprøving: Verifiserte at rørets styrke og tøffhet oppfylte de nødvendige standardene.

Gjennom strikte kvalitetsinspeksjoner klarte produktet å gå gjennom kundens akseptanskriterier vellykket.

5. Levering til kunde

Til slutt fullførte vi produksjonen av det oversizede formte røret etter plan. Produktet møtte kundens forventninger med hensyn på dimensjoner, ytelse og utseende, og fikk mye ros. Dette prosjektet viste ikke bare vår tekniske kompetanse i å lage store formte komponenter, men ga også verdifulle erfaringer for fremtidige prosjekter.