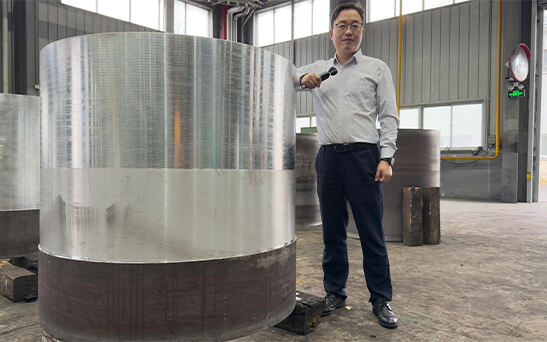

W odpowiedzi na konkretne wymagania naszego klienta, pomyślnie zrealizowaliśmy niestandardowy rurociąg z wykuwanej legity 5083 o długości 1,2 metra. Ściśle określone wymiary i wysoki poziom trudności produkcyjnej stanowiły istotne wyzwania, testując nie tylko właściwości materiału, ale również dokładność naszego sterowania procesem oraz możliwości sprzętowe.

1. Analiza wymagań i opracowanie planu

Klient postawił surowe wymagania dotyczące rurociągu: wyjątkowo duży średnicę, wysoką dokładność wymiarową oraz specjalną długość 1,2 metra. Te specyfikacje sprawiły, że proces produkcyjny był szczególnie trudny, zarówno pod względem osiągnięcia jednolitości dla nadmiernie dużej średnicy, jak i w zakresie radzenia sobie z ograniczeniami technologicznymi przy kuwaniu tak długiego rurociągu.

Po wielu dyskusjach z klientem opracowaliśmy dostosowany plan produkcji i wybraliśmy stop 5083 aluminium jako materiał surowcowy, aby zapewnić właściwości mechaniczne produktu oraz odporność na korozyję.

2. wybór materiału

stop 5083 aluminium jest znany z doskonałej wytrzymałości, odporności na korozyję oraz spawalności, co czyni go idealnym wyborem dla inżynierii morskiej, naczyń ciśnieniowych i dużych elementów konstrukcyjnych. Uzyskaliśmy wysokiej jakości billety ze stopu 5083 aluminium, aby upewnić się, że skład chemiczny i jakość metalurgiczna spełniały wymagane standardy, gwarantując wydajność produktu od samego początku.

3. Kontrola procesu kuźnictwa

Kuźnienie rury o takim dużym średnicy i długości 1,2 metra wymaga wyjątkowych możliwości kontroli procesu. W przypadku tego projektu zaimplementowano następujące kluczowe działania:

●Ogrzewanie: Billet z aluminium 5083 został podgrzany do optymalnego zakresu temperatury kuźniańskiej, unikając przegrzania, które mogłoby prowadzić do grubych struktur ziarnistych, lub niedogrzewania, które mogłoby utrudnić deformację. Dzięki temu materiał został zdeformowany w swoim zakresie plastycznym.

●Proces kuźniański:

Użyto dużego hydraulicznego prasowania do stopniowego rozszerzania i kształtowania rury, z dokładną kontrolą ciśnienia kuźniańskiego i prędkości deformacji, aby zapewnić jednostajne rozłożenie ziaren w materiale.

Wykonano wiele pośrednich obróbek cieplnych, aby wyeliminować potencjalne skupiska naprężeń i mikropęknięć podczas kuźnia, co dalej poprawiało ogólną wydajność materiału.

●Kontrola wymiarów: Po kuźnia stosowano precyzyjne urządzenia pomiarowe, aby krok po kroku poprawiać wszelkie odchylenia wymiarowe, zapewniając, że ostateczny produkt spełnia wymagania dotyczące dokładności klienta.

4. Inspekcja jakości

Po procesie kuowania przeprowadziliśmy kompleksowe inspekcje jakości na rurze kuowanej, aby zapewnić jakość zarówno wewnętrzna, jak i zewnętrzna:

●Badanie ultradźwiękowe: Upewniono się, że rura jest wolna od pęknięć, pustek i nieczystości wewnętrznych.

●Pomiar wymiarów: Przeprowadzono pomiary wielopunktowe średnicy i długości, aby upewnić się, że odchylenia mieszczą się w zakresie określonym przez klienta.

●Testowanie właściwości mechanicznych: Potwierdzono, że wytrzymałość i odporność rury spełniają wymagane standardy.

Dzięki surowym kontroantom jakościowy produkt pomyślnie zaliczył kryteria akceptacji klienta.

5. Dostawa do klienta

W końcu ukończyliśmy produkcję nadmiarowej rury kuowanej według harmonogramu. Produkt spełnił oczekiwania klienta pod względem wymiarów, wydajności i wyglądu, zdobywając wysokie pochwały. Ten projekt nie tylko pokazał naszą kompetencję techniczną w produkcji dużych elementów kuowanych, ale również dostarczył cennego doświadczenia dla przyszłych projektów.