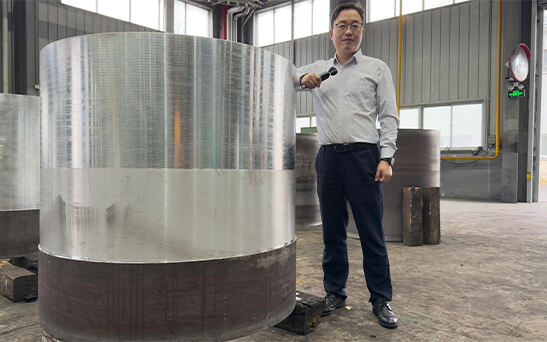

Em resposta aos requisitos específicos do nosso cliente, personalizamos com sucesso um tubo forjado de liga de alumínio 5083 superdimensionado com um comprimento de 1,2 metro. As especificações dimensionais rigorosas e a alta dificuldade na produção apresentaram desafios significativos, testando não apenas as propriedades do material, mas também a precisão do controle do nosso processo e das capacidades dos nossos equipamentos.

1. Análise de Requisitos e Desenvolvimento do Plano

O cliente estabeleceu requisitos rigorosos para o tubo forjado: diâmetro excepcionalmente grande, alta precisão dimensional e um comprimento especial de 1,2 metro. Essas especificações tornaram o processo de produção particularmente desafiador, não apenas em termos de alcançar uniformidade para o diâmetro superdimensionado, mas também em lidar com as limitações técnicas do forgeamento de um tubo tão longo.

Após várias discussões com o cliente, desenvolvemos um plano de produção personalizado e selecionamos a liga de alumínio 5083 como material básico para garantir as propriedades mecânicas e a resistência à corrosão do produto.

2. Seleção de Material

a liga de alumínio 5083 é conhecida por sua excelente resistência, resistência à corrosão e soldabilidade, tornando-a uma escolha ideal para engenharia marítima, vasos de pressão e grandes componentes estruturais. Obtivemos lingotes de alta qualidade da liga de alumínio 5083 para garantir que a composição química e a qualidade metalúrgica atendessem aos padrões exigidos, assegurando o desempenho do produto desde o início.

3. Controle do Processo de Forja

Forjar um tubo com tal diâmetro grande e comprimento de 1,2 metro exige capacidades excepcionais de controle de processo. Para este projeto, implementamos as seguintes medidas críticas:

●Aquecimento: O lingote de alumínio 5083 foi aquecido até a faixa de temperatura ótima para forjamento, evitando superaquecimento que poderia levar a uma estrutura granular grossa ou subaquecimento que poderia dificultar a deformação. Isso garantiu que o material fosse deformado dentro de sua faixa plástica.

●Processo de Forjamento:

Uma prensa hidráulica grande foi utilizada para expandir e moldar gradualmente o tubo, com controle preciso da pressão de forjamento e da velocidade de deformação para garantir uma distribuição uniforme de grãos no material.

Foram realizados vários tratamentos térmicos intermediários para eliminar concentrações de tensão potenciais e microfissuras durante o forjamento, melhorando ainda mais o desempenho geral do material.

●Controle Dimensional: Após o forjamento, equipamentos de medição de precisão foram empregados para corrigir quaisquer desvios dimensionais passo a passo, garantindo que o produto final atendesse aos requisitos de precisão do cliente.

4. Inspeção de Qualidade

Após o processo de forjamento, realizamos inspeções de qualidade abrangentes no tubo forjado para garantir a qualidade interna e externa:

●Teste Ultrassônico: Garantiu que o tubo estava livre de trincas, vazios ou impurezas internas.

●Medição Dimensional: Realizamos medições multipontos do diâmetro e comprimento para garantir que as desvios estivessem dentro da faixa especificada pelo cliente.

●Teste de Propriedades Mecânicas: Verificamos que a resistência e tenacidade do tubo atendiam aos padrões exigidos.

Por meio de inspeções rigorosas de qualidade, o produto passou com sucesso pelos critérios de aceitação do cliente.

5. Entrega ao Cliente

Finalmente, concluímos a produção do tubo forjado supersdimensionado dentro do prazo. O produto atendeu às expectativas do cliente em termos de dimensões, desempenho e aparência, recebendo elogios. Este projeto não apenas demonstrou nossa expertise técnica na fabricação de componentes forjados grandes, mas também proporcionou valiosa experiência para futuros projetos.