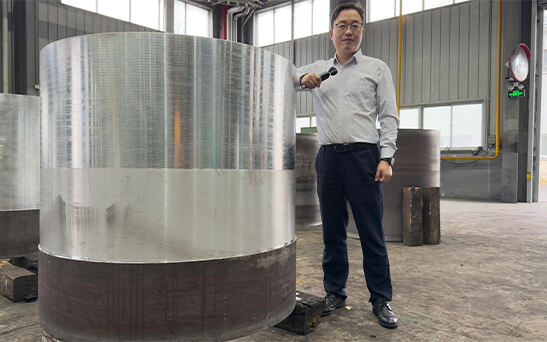

V odgovor na posebne zahteve našega strankca smo uspešno prilagodili nadmerno veliko 5083 aluminiovino lego odlitko cevi s dolžino 1,2 metrov. Strogost razsežnih specifikacij in visoka težavnost proizvodnje so predstavljali značilne izzive, ki so preverjali ne le lastnosti materiala, ampak tudi natančnost naše procesne kontrole in zmogljivosti opreme.

1. Analiza zahtev in razvoj načrta

Stranec je postavila stroge zahteve za odlitko cevi: izjemno velik premer, visoka razsežna natančnost in posebna dolžina 1,2 metrov. Te specifikacije so storile proizvodni postopek zlasti izzivljivim, ne le zaradi dosega enakomernosti za prevelik premer, ampak tudi zaradi tehničnih omejitev pri odlaganju take dolge cevi.

Po večkratnih razpravah s stranko smo razvili prilagojen načrt proizvodnje in izbrali 5083 aluminiov spoj kot surovo materialo, da bi zagotovili mehanske lastnosti in oduporno zmogljivost produkta.

2. Izbira materiala

5083 aluminiov spoj je znan po svoji izjemni moči, oduparnosti in spojlivosti, kar ga dela idealno izbiro za pomorsko inženirstvo, tlakove vsebnike in velike strukturne komponente. Izvirne kvalitete 5083 aluminiovih spojnih blokov smo dobili, da bi se prepričali, da je kemikalna sestava in metalurgska kakovost izpolnjevala zahtevane standarde, čemur je bila kakovost produkta zagotovljena že na začetku.

3. Nadzor valčnega procesa

Valčenje cevi z takim velikim premerom in dolžino 1,2 metra zahteva izjemne sposobnosti nadzora procesa. Za ta projekt smo implementirali naslednje ključne ukrepe:

●Segrevanje: Biljet aluminija 5083 je bil segren v optimalni temperaturni območji za forgejanje, pri čemer smo se izognili presežnemu segrevanju, ki bi lahko povzročilo hrube kristalne strukture, ter premalo segrevanju, ki bi lahko oviralo deformacijo. To je zagotovilo, da se material deformira znotraj svojega plastnega območja.

●Proces forgejanja:

Za širjenje in oblikovanje cevi je bila uporabljena velika hidraulična pritiskalnica, s točno regulacijo forgejnega tlaka in hitrosti deformacije, da se zagotovi enakomerna porazdelitev kristalov v materialu.

Izvedeno je bilo več mednarodnih termičnih obravnav, da se odstranijo morebitne stresne koncentracije in mikrotrske, ki nastanejo med forgejanjem, kar še bolj povečuje celovito zmogljivost materiala.

●Kontrola razsežnosti: Po forgejanju so bile uporabljene natančne merilne naprave za popravke morebitnih odstopanj v razsežnostih korak po koraku, da se zagotovi, da zaključni izdelek izpolnjuje zahteve stranke glede natančnosti.

4. Kakovostna preverjanja

Po procesu forgeanja smo izvedli kompleksne kakovostne pregledave forgeane cevi, da bi zagotovili kakovost tako notranjo kot tudi zunanjo:

●Ultrakamerni test: Si prepričali, da je cev brez notranjih trnjenj, praznin ali nečistin.

●Merjenje razsežnosti: Izvedli smo večkotne meritve premera in dolžine, da bi se prepričali, da so odstopanja v okvirju, ki ga je določil stranka.

●Test mehanskih lastnosti: Si potrdili, da sile in težavnost cevi izpolnjujeta zahtevane standarde.

S strogo kakovostno preverbo je izdelek uspešno izpolnil kriterije sprejma stranke.

5. Dostava stranki

Končno smo na čas zaključili proizvodnjo super-velike forgeane cevi. Izdelek je izpolnjeval pričakovanja stranke glede razsežnosti, učinkovitosti in izgleda, kar je prineslo visoko poohvaledo. Ta projekt ni le pokazal naše tehnične znanstvene v zvezi z proizvodnjo velikih forgeanih komponent, ampak je tudi prinesel cenjeno izkušnjo za prihodnje projekte.