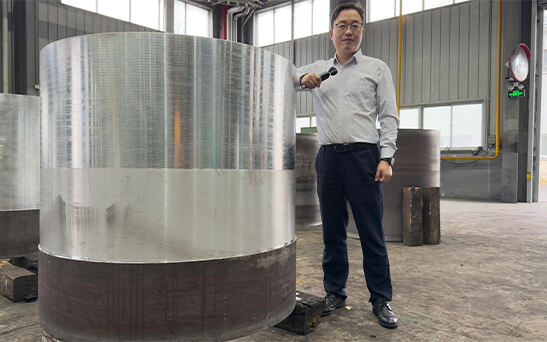

I svar på våra kunders specifika krav framställde vi framgångsrikt ett överstort 5083 aluminiumsliga pressat rör med en längd på 1,2 meter. De strikta dimensionspecificeringarna och den höga produktionskomplexiteten ställde betydande utmaningar, inte bara när det gäller materialens egenskaper utan också när det gäller precisionen i vår processstyrning och maskinernas kapacitet.

1. Kravanalys och planutveckling

Kunden ställde stränga krav på pressade rör: en ovanligt stor diameter, hög dimensionsnoggrannhet och en speciallängd på 1,2 meter. Dessa specifikationer gjorde produktionen särskilt utmanande, inte bara när det gäller att uppnå enhetlighet för den överdimensionerade diametern utan också när det gällde att hantera de tekniska begränsningarna vid pressning av ett så långt rör.

Efter flera diskussioner med kunden utvecklade vi en anpassad produktionsplan och valde 5083 aluminiumlegering som råmaterial för att säkerställa produkternas mekaniska egenskaper och korrosionsmotstånd.

2. materialval

5083 aluminiumlegeringen är välkänd för sin utmärkta styrka, korrosionsmotstånd och svarthetsfärdighet, vilket gör den till en idealisk val för sjöfarten, tryckbehållare och stora strukturella komponenter. Vi fick högkvalitativa 5083 aluminiumlegeringspallar för att säkerställa att kemiska sammansättningar och metallurgiska kvaliteter uppfyllde de krav som ställdes, vilket garanterar produktens prestationer från början.

3. Formningsprocesskontroll

Att formningspressa en rör med så stor diameter och en längd på 1,2 meter kräver utmärkta processkontollsförmågor. För detta projekt implementerade vi följande viktiga åtgärder:

●Uppvärmning: Den 5083-aluminiumsblodet uppvärmdes till den optimala smide temperaturintervallet, undrande överhettning som kan leda till grovkornig struktur eller underhettning som kan hindra deformation. Detta säkrade att materialet deformeras inom sitt plastiska område.

●Smideprocess:

En stor hydraulisk tryckmaskin användes för att alltmer expandera och forma röret, med precist kontroll av smidetryck och deformationshastighet för att säkerställa jämn kornfördelning i materialet.

Flera mellanliggande värmebehandlingar utfördes för att eliminera potentiella spänningssammanpackningar och mikroklyftor under smidningen, vilket ytterligare förbättrade materialets totala prestanda.

●Dimensionskontroll: Efter smidningen användes noggrann mätutrustning för att stegvis korrigera eventuella dimensionsavvikelser, för att säkerställa att det slutliga produkten uppfyller klientens noggrannhetskrav.

4. Kvalitetsinspektion

Efter smedningsprocessen utförde vi omfattande kvalitetsinspektioner på den smedda rören för att säkerställa både intern och extern kvalitet:

●Ljudböljestest: Säkrade att röret var fritt från interna sprickor, hålrum eller föroreningar.

●Dimensionsmätning: Utförde flerpunktsmätningar av diameter och längd för att säkerställa att avvikelserna var inom klientens specificerade intervall.

●Mekanisk egenskapsprov: Verifierade att rörets styrka och tåghet uppfyllede de krävda standarderna.

Genom strikta kvalitetskontroller lyckades produkten gå igenom klientens acceptanskriterier.

5. Leverans till klient

Slutligen producerade vi det överdimensionerade smedda röret i tid. Produkten uppfyllede klientens förväntningar när det gäller dimensioner, prestanda och utseende, vilket resulterade i hög beröm. Detta projekt visade inte bara vår tekniska expertis inom tillverkning av stora smedda komponenter utan ger också värdefull erfarenhet för framtida projekt.