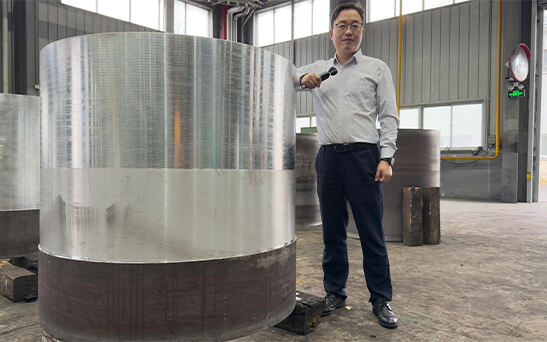

Bilang tugon sa mga partikular na kailangan ng aming kliente, maitagumpay namin ang pag-customize ng isang super-sized 5083 aluminum alloy forged pipe na may haba ng 1.2 metro. Ang makapinsalang mga espesipikasyon ng sukat at mataas na kadakilan ng produksyon ay nagbigay ng malaking hamon, naumuha sa hindi lamang sa mga propiedades ng anyo kundi pati na rin sa katatagan ng aming pamamahala sa proseso at kakayahan ng aming kagamitan.

1. Pagsusuri ng Kailangan at Pagbuo ng Plano

Ang kliente ay nagtakda ng mabigat na kailangan para sa forged pipe: isang napakalaking diyametro, mataas na katitikan ng sukat, at isang espesyal na haba ng 1.2 metro. Ang mga espesipikasyong ito ay nagiging sanhi ng masusing hamon sa proseso ng produksyon, hindi lamang sa pagkamit ng pagkakaisa para sa napakalaking diyametro kundi pati na rin sa pagsulong sa mga limitasyon ng teknolohiya sa pag-forge ng ganitong mahabang pipe.

Matapos ang maraming diskusyon sa cliente, nakuha namin ang isang customized na production plan at pinili ang 5083 aluminum alloy bilang raw material upang siguruhin ang mechanical properties at corrosion resistance ng produkto.

2. Paghahanda ng Materyales

ang 5083 aluminum alloy ay kilala para sa kanyang mahusay na lakas, resistance sa korosyon, at weldability, gumagawa ito ng ideal na pagpipilian para sa marine engineering, pressure vessels, at malalaking structural components. Pinagmulan namin ng mataas na kalidad na 5083 aluminum alloy billets upang siguruhin na ang chemical composition at metallurgical quality ay nakakamit ang kinakailangang pamantayan, nag-aaral ng product performance mula sa simula.

3. Pagpapabuo ng Proseso ng Pagsasaklaw

Ang pagsasaklaw ng isang tube na may ganitong malaking diameter at haba ng 1.2 metro ay humihingi ng eksepsiyonal na kakayahan sa proseso ng kontrol. Para sa proyektong ito, ipinapatupad namin ang mga sumusunod na kritikal na hakbang:

●Paggiginhawa: Ang billet ng aluminio 5083 ay gininhawang hanggang sa tamang temperatura para sa pagbubuno, hiwalay ang pagsira ng anyo dahil sa sobrang init o pagbubuno na maaaring magdulot ng malalaking anyo ng butas. Ito ay nagpapatibay na ang materyales ay binubuo sa loob ng kanilang plastikong saklaw.

●Proseso ng Pagbubuno:

Ginamit ang isang malaking haidraulikong prese upang paulit-ulit na mailaw at ipag-shape ang tube, may hustong kontrol sa presyon ng pagbubuno at bilis ng deformasyon upang mapatibayan ang patas na distribusyon ng butas sa loob ng materyales.

Ginawa ang maraming pag-aaral ng init sa gitna ng proseso upangtanggalin ang mga posibleng stress concentration at microcracks habang nagaganap ang pagbubuno, na nagdadagdag pa sa kabuuang performa ng materyales.

●Pamamahala ng Sukat: Matapos ang pagbubuno, ginamit ang hustong aparato para sa pagsukat upang kailangan ay maiayos ang anumang pagkakaiba-iba ng sukat sa bawat hakbang, upang siguraduhing nakakamit ang final product ang mga kinakailangang katumpakan ng client.

4. Pagsusuri ng Kalidad

Pagkatapos ng proseso ng pagmamagi, ginawa namin ang komprehensibong inspeksyon sa kalidad sa mga gi na pipa upang tiyakin ang kalidad sa loob at labas:

●Pagsusuri ng Ultrasonic: Tiyak na walang sugat o butas sa loob ng pipa.

●Pagsuporta ng Sukat: Ginawa ang maraming puntos ng suporta para sa sukatsukatan at haba upang tiyakin na ang pagkakaiba ay nasa pinapayagan na saklaw ng kliyente.

●Pagsusuri ng Mekanikal na Katangian: Tinapat na ang lakas at talino ng pipa ay nakakamit ang kinakailangang pamantayan.

Sa pamamagitan ng malalim na inspeksyon sa kalidad, ang produkto ay matagumpay na pumasa sa mga kriterya ng pagtanggap ng kliyente.

5. Pagpapadala sa Kliyente

Huli, natapos namin ang produksyon ng super-sukat na gi na pipa ayon sa oras. Ang produkto ay nakamit ang mga inaasahan ng kliyente sa aspeto ng sukatsukatan, pagganap, at anyo, na nagbigay ng mataas na praysa. Ang proyektong ito ay hindi lamang ipinakita ang aming teknikal na eksperto sa paggawa ng malalaking mga komponente ng gi, kundi pati na rin ay nagbigay ng mahalagang karanasan para sa mga susunod na proyekto.