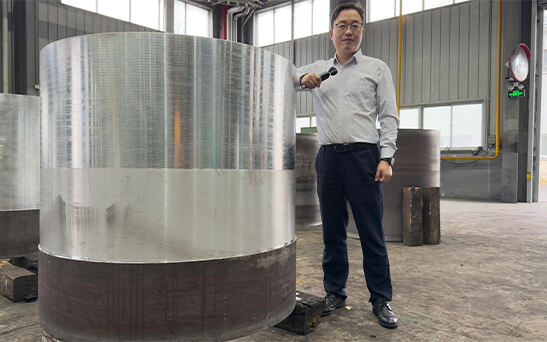

I svar på de specifikke krav fra vores kunde har vi med succes tilrettelagt et superstort 5083 aluminiumsalloysforretning for rør med en længde på 1,2 meter. De strenge dimensionspecificeringer og høj produktionssværhedsgrad stillede betydelige udfordringer, hvilket testede ikke kun materialegenskaberne, men også præcisionen i vores proceskontrol og udstyrsfærdigheder.

1. Kravsanalyse og udvikling af plan

Kunden satte strikte krav til det fortede rør: en ekstraordinært stor diameter, høj dimensionsnøjagtighed og en særlig længde på 1,2 meter. Disse specificeringer gjorde produktionsprocessen særlig udfordrende, ikke kun med hensyn til at opnå ensartethed for den oversizede diameter, men også med hensyn til at håndtere de tekniske begrænsninger ved at forme et så langt rør.

Efter flere drøftelser med kunden udviklede vi en tilpasset produktionsplan og valgte 5083 aluminium alloy som råmaterialer for at sikre produkrets mekaniske egenskaber og korrosionsmodstand.

2. materialevalg

5083 aluminium alloy er kendt for sin fremragende styrke, korrosionsmodstand og svedbarhed, hvilket gør den til en ideel valgmulighed inden for marine ingeniørvidenskab, trykfade og store strukturelle komponenter. Vi købte højkvalitets 5083 aluminium alloy billets for at sikre, at kemisk sammensætning og metallurgisk kvalitet opfyldte de påkrævede standarder, hvilket garanterede produktets ydeevne fra starten af.

3. Formingsproceskontrol

Forming af en rør med så stor diameter og en længde på 1,2 meter kræver ekstraordinære proceskontrolkompetencer. For dette projekt implementerede vi følgende afgørende foranstaltninger:

●Opvarmning: Den 5083-aluminiumslinge blev opvarmet til den optimale skøvhedstemperatur, undgående overdreven opvarmning, der kunne føre til groft kornstruktur, eller underopvarmning, der kunne hindre deformation. Dette sikrede, at materialet blev deformeret inden for dets plastiske område.

●Skøvhedsproces:

En stor hydraulisk trykmaskine blev brugt til gradvist at udvide og forme røret med nøjagtig kontrol af skøvhedstryk og deformationshastighed for at sikre ensartet kornfordeling i materialet.

Flere mellemledige varmebehandlinger blev udført for at fjerne potentielle spændingskoncentrationer og mikroklover under skøvheden, hvilket yderligere forbedrede materialets samlede ydeevne.

●Dimensionkontrol: Efter skøvhed blev præcise måleudstyr anvendt for at korrigere eventuelle dimensionelle afvigelser trin for trin, hvilket sikrede, at det endelige produkt opfyldte klientens nøjagtighedskrav.

4. Kvalitetskontrol

Efter forgningsprocessen blev der udført omfattende kvalitetsinspektioner på den forgede rør for at sikre både indre og ydre kvalitet:

●Ultraske Test: Sikrede, at røret var fri for indre spalter, huller eller forureninger.

●Dimensionelt Måling: Udførte flerpunktsmålinger af diameteren og længden for at sikre, at afvigelsen var inden for klientens specificerede område.

●Mekanisk Egenskabstest: Bekræftede, at rørets styrke og tøffelhed opfyldte de krævede standarder.

Gennem strenge kvalitetsinspektioner passede produktet succesfuldt klientens acceptanskriterier.

5. Levering til Klient

Til sidst fuldførte vi produktionen af det oversizede forgede rør i tide. Produktet opfyldte klientens forventninger med hensyn til dimensioner, ydeevne og udseende, hvilket fik høj ros. Dette projekt viste ikke kun vores tekniske ekspertise inden for fremstilling af store forgede komponenter, men gav også dybdegående erfaring til fremtidige projekter.