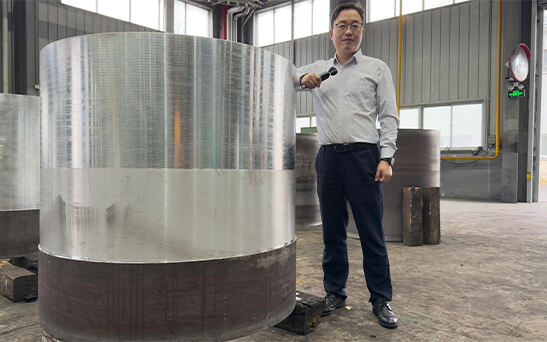

En respuesta a los requisitos específicos de nuestro cliente, logramos personalizar un tubo forjado de aleación de aluminio 5083 superdimensionado con una longitud de 1.2 metros. Las estrictas especificaciones dimensionales y la alta dificultad en la producción planteaban desafíos significativos, probando no solo las propiedades del material, sino también la precisión de nuestro control de proceso y las capacidades de nuestros equipos.

1. Análisis de Requisitos y Desarrollo del Plan

El cliente estableció requisitos estrictos para el tubo forjado: un diámetro excepcionalmente grande, alta precisión dimensional y una longitud especial de 1.2 metros. Estas especificaciones hicieron que el proceso de producción fuera particularmente desafiante, no solo en términos de lograr uniformidad para el diámetro superdimensionado, sino también abordando las limitaciones técnicas de forjar un tubo tan largo.

Después de múltiples discusiones con el cliente, desarrollamos un plan de producción personalizado y seleccionamos la aleación de aluminio 5083 como material base para garantizar las propiedades mecánicas y la resistencia a la corrosión del producto.

2. Selección de Material

la aleación de aluminio 5083 es reconocida por su excelente resistencia, resistencia a la corrosión y capacidad de soldadura, lo que la convierte en una elección ideal para ingeniería marina, recipientes bajo presión y grandes componentes estructurales. Fuimos en busca de lingotes de alta calidad de la aleación de aluminio 5083 para asegurar que la composición química y la calidad metalúrgica cumplieran con los estándares requeridos, garantizando el rendimiento del producto desde el principio.

3. Control del Proceso de Forja

Forjar una tubería con un diámetro tan grande y una longitud de 1.2 metros requiere capacidades excepcionales de control de proceso. Para este proyecto, implementamos las siguientes medidas críticas:

●Calentamiento: El lingote de aluminio 5083 fue calentado hasta el rango óptimo de temperatura de forja, evitando sobrecalentamientos que podrían causar una estructura granular gruesa o subcalentamientos que podrían dificultar la deformación. Esto aseguró que el material se deformara dentro de su rango plástico.

●Proceso de Forja:

Se utilizó una prensa hidráulica grande para expandir y dar forma gradualmente a la tubería, con un control preciso de la presión de forja y la velocidad de deformación para garantizar una distribución uniforme de granos en el material.

Se realizaron múltiples tratamientos térmicos intermedios para eliminar posibles concentraciones de esfuerzo y microgrietas durante la forja, mejorando aún más el rendimiento general del material.

●Control Dimensional: Después de la forja, se empleó equipo de medición de precisión para corregir cualquier desviación dimensional paso a paso, asegurando que el producto final cumpliera con los requisitos de precisión del cliente.

4. Inspección de Calidad

Después del proceso de forja, realizamos inspecciones de calidad comprehensivas en la tubería forjada para asegurar tanto la calidad interna como externa:

●Prueba por Ultrasonido: Nos aseguramos de que la tubería estuviera libre de grietas internas, vacíos o impurezas.

●Medición Dimensional: Realizamos mediciones multipunto del diámetro y la longitud para asegurarnos de que las desviaciones estuvieran dentro del rango especificado por el cliente.

●Prueba de Propiedades Mecánicas: Verificamos que la resistencia y la tenacidad de la tubería cumplieran con los estándares requeridos.

A través de inspecciones de calidad rigurosas, el producto superó con éxito los criterios de aceptación del cliente.

5. Entrega al Cliente

Finalmente, completamos la producción de la tubería forjada supersize según lo programado. El producto cumplió con las expectativas del cliente en términos de dimensiones, rendimiento y apariencia, obteniendo altos elogios. Este proyecto no solo demostró nuestra experiencia técnica en la fabricación de componentes grandes forjados, sino que también proporcionó una valiosa experiencia para proyectos futuros.