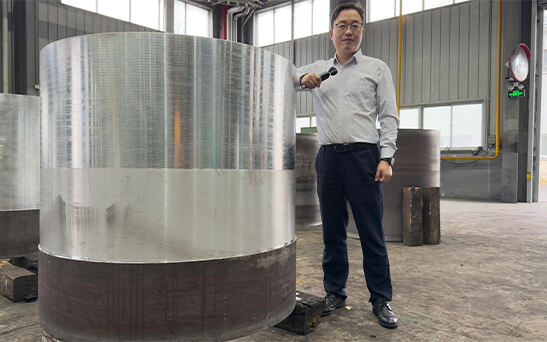

U odgovor na specifične zahtjeve našeg klijenta, uspješno smo prilagodili super-veliku 5083 aluminijumsku leguru litu cijev dugačku 1,2 metra. Strogim dimenzionalnim specifikacijama i visokom težinom proizvodnje stvorio se značajan izazov, koji je testirao ne samo svojstva materijala, već i preciznost naše kontrolnog procesa i sposobnosti opreme.

1. Analiza zahtjeva i razvoj plana

Klijent je postavio stroge zahtjeve za litu cijev: izuzetno veliki prečnik, visoku dimenzionalnu točnost i poseban duljinu od 1,2 metara. Ove specifikacije su činile proizvodni proces posebno izazovnim, ne samo u smislu postizanja jednolikosti za prevelike prečnike, već i rješavanja tehničkih ograničenja pri litovanju tako dugačke cijevi.

Nakon više rasprava s klijentom, razvili smo prilagođeni plan proizvodnje i odabrali aluminijevu leguru 5083 kao sirovino kako bismo osigurali mehaničke svojstva i otpornost proizvoda na koroziju.

2. Izbor materijala

aluminijeva legura 5083 poznata je po izvanrednoj jačini, otpornosti na koroziju i spojivosti, što je čini idealnim izborom za pomorsku inženjersku djelatnost, tlakaške posude i velike strukturne komponente. Dobili smo visokokvalitetne bilove aluminijeve legure 5083 kako bismo osigurali da kemikalna sastavnica i metalurška kvaliteta ispunjavaju potrebne standarda, osiguravajući performanse proizvoda već na početku.

3. Kontrola procesa forge

Forge cijevi s takvim velikim prečnikom i duljinom od 1.2 metara zahtjeva izuzetne sposobnosti kontrole procesa. Za ovaj projekt, implementirali smo sljedeće ključne mjere:

●Grijanje: Billet od aluminija 5083 je grejan do optimalnog raspona temperature za forge, izbjegavajući prekomjerno grijanje koje bi moglo uzrokovati hrubu strukturu zrnanja ili premalo grijanje koje bi moglo sprečiti deformaciju. To je osiguralo da se materijal deformira unutar svoje plastične zone.

●Proces forge:

Koristio se veliki hidraulički tisak kako bi se postepeno proširio i oblikovao cijev, s preciznom kontrolom tlaka forge i brzine deformacije kako bi se osigurala jednolika distribucija zrnanja u materijalu.

Izvršeno je više međusobnih toplinskih obrada kako bi se eliminirali potencijalni koncentracije napona i mikropretrge tijekom forge, što je još unaprijedilo ukupnu performansu materijala.

●Kontrola dimenzija: Nakon forge, upotrebljena je precizna mjerna oprema kako bi se korak po koraku ispravila bilo kakva odstupanja u dimenzijama, osiguravajući da je konačni proizvod ispunjavao zahtjeve klijenta u smislu točnosti.

4. Provjera kvalitete

Nakon procesa forge, provedili smo kompleksne pregledne inspekcijske provjere na forge cijevi kako bismo osigurali kvalitet izvana i unutar:

●Ulazni test: Osigurali smo da cijev nema unutarnjih prsina, praznina ili nečistina.

●Mjerenje dimenzija: Izvršili smo višetaktne mjerenja promjera i duljine kako bismo osigurali da odstupanja budu unutar raspona koji je odredio klijent.

●Testiranje mehaničkih svojstava: Potvrdili smo da je jačina i održivost cijevi u skladu s zahtijevima standarda.

Putem strogo kvalitetnog nadzora, proizvod je uspješno prošao kriterije prihvaćanja klijenta.

5. Dostava klijentu

Konačno, završili smo na vrijeme proizvodnju supersize forge cijevi. Proizvod je ispunio očekivanja klijenta u smislu dimenzija, performansi i izgleda, što je osvojilo visoku povalu. Taj projekt nije samo pokazao našu tehničku stručnost u proizvodnji velikih forge komponenti, već je također pružio cijenjeno iskustvo za buduće projekte.