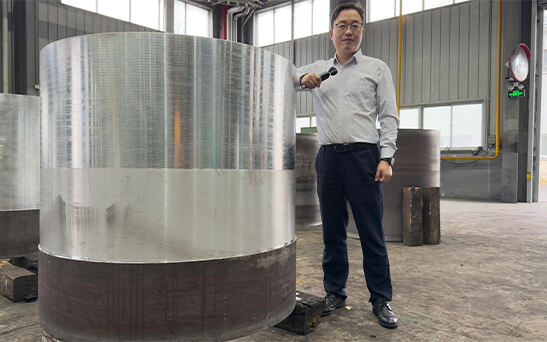

Atbilstot mūsu klienta noteiktajiem prasībām, mēs veiksmīgi pielāgojām superlielu 5083 aluģiera legatuma izkaltināto cauruļņu ar garumu 1,2 metrus. Siltie dimensiju noteicošie parametri un augsta ražošanas grūtības radīja nozīmīgus izaicinājumus, pārbaudot ne tikai materiāla īpašības, bet arī mūsu procesa kontroles un iekārtu spēju precizitāti.

1. Prasību analīze un plāna izstrāde

Klients uzlika striktas prasības izkaltinātajam cauruļņam: ļoti liels diametrs, augsta dimensiju precizitāte un speciāls 1,2 metru garams. Šie specifikācijas padarīja ražošanas procesu īpaši grūtu, ne tikai sasniegdami vienmērību pārāk lielam diametram, bet arī risinot tehniskās ierobežojumus, izveidojot tik ilgu cauruļņu.

Pēc vairāku diskusiju ar klientu, mēs izstrādājām pielāgotu ražošanas plānu un kā sākotnējo materiālu atlasījām 5083 aluķa līgavu, lai nodrošinātu produktam nepieciešās mehāniskās īpašības un korozijas atbalstību.

2. Materiālu izvēle

5083 aluķa līgava ir pazīstama ar savu lielisko stiprumu, korozijas atbalstību un svaidāmību, kas to padara par ideālu izvēli jūras inženierijai, spiediena traukiem un lieliem struktūras komponentiem. Mēs iegūtām augstas kvalitātes 5083 aluķa līgavas celtņus, lai nodrošinātu, ka chemiskais sastāvs un metalurgiskā kvalitāte atbilst prasītajām standartam, garantējot produkta uzvedību jau no sākuma.

3. Formēšanas procesa kontrole

Formējot cauruļu ar tik lielu diametru un garumu 1,2 metriem, nepieciešamas izcilas procesa kontroles spējas. Šajā projektā mēs ieviesām nākamās būtiskās darbības:

●Silovināšana: 5083 aluģieras cilindrs tika uzsilots līdz optimālajam formēšanas temperatūras intervālam, izvairoties no pārāk augstas temperatūras, kas varētu izraisīt lielu kristālu struktūru, vai no zemākas temperatūras, kas varētu traucēt deformāciju. Tas nodrošināja materiāla deformēšanu tā elastiskajā diapazonā.

●Formēšanas process:

Tika izmantots liels hidrauliskais preses aparatūras komplekss, lai progresīvi paplašinātu un formasu galdiņu, precīzi kontrollējot formēšanas spiediena un deformācijas ātrumu, lai nodrošinātu vienmērīgu kristālu sadalījumu materiālā.

Tika veikti vairāki starpniecības siltumapstrādes procesi, lai novērstu iespējamās sprieguma koncentrācijas un mikrosprādziņus formēšanas laikā, kas vēl vairāk uzlabo materiāla kopējo uzvedību.

●Izmēru kontrolēšana: Pēc formēšanas tika izmantota precīza mērīšanas iekārta, lai soli par solu novērstu jebkurus izmēru novirzījumus, nodrošinot, ka galīgais produkts atbilst klienta precizitātes prasībām.

4. Kvalitātes pārbaude

Pēc formēšanas procesa mēs veicām visaptverošus kvalitātes pārbaudes uz formētajam caurullim, lai nodrošinātu abu iekšējo un ārējo kvalitāti:

●Ultrakruņu pārbaude: Pārliecinājāmies, ka caurulis ir brīvs no iekšējiem sprādzienu, tukšumiem vai neviļņām.

●Mērījums pēc izmēriem: Veicām daudzpunktu mērījumus diametra un garuma ziņā, lai nodrošinātu, ka novirzības atrodas klienta norādītajā diapazonā.

●Mechāniskās īpašības pārbaude: Pārliecinājāmies, ka caurulim ir nepieciešamā spēja un dūrejība.

Ar stingru kvalitātes kontroli produkts veiksmīgi pārisināja klienta pieņemšanas kritērijus.

5. Klienta piegāde

Beidzot, mēs laikā pabeidzām superlielo formēto caurulīšu ražošanu. Produkts atbilda klienta gaidījumiem attiecībā uz izmēriem, specifikāciju un izskatu, saņemot augstu novērtējumu. Šis projekts neatkarīgi parādīja mūsu tehnisko prasmju līmeni lielu formēto komponentu ražošanā un sniedza vērtīgu pieredzi nākotnes projektos.