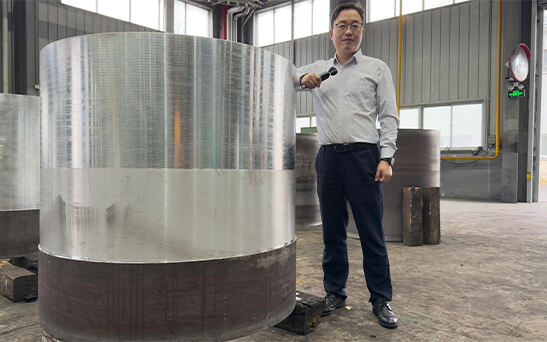

У одговору на специфичне захтеве нашег клијента, успешно смо прилагодили супер величину 5083 алуминијумске легуре коване цеви дужине 1,2 метра. Строге димензијске спецификације и велика тешкоћа производње представљали су значајне изазове, тестирајући не само својства материјала већ и прецизност наших могућности контроле процеса и опреме.

1. у вези са Анализа захтева и развој плана

Купац је поставио строге захтеве за ковану цев: изузетно велики пречник, високу прецизност димензија и посебну дужину од 1,2 метра. Ове спецификације су производњу учиниле посебно изазовном, не само у смислу постизања јединствености за прекомерни дијаметар, већ и у решавању техничких ограничења ковања такве дуге цеви.

Након вишеструких дискусија са клијентом, развили смо прилагођени производни план и изабрали алуминијумску легу 5083 као сировину како бисмо осигурали механичка својства производа и отпорност на корозију.

2. Постављање Избор материјала

5083 алуминијумска легура је позната по својој одличној чврстоћи, отпорности на корозију и завариваности, што је чини идеалним избором за поморско инжењерство, посуде под притиском и велике структурне компоненте. Направили смо производње висококвалитетних 5083 алуминијумских легура како бисмо осигурали да хемијски састав и металуршки квалитет испуњавају потребне стандарде, гарантујући перформансе производа од самог почетка.

3. Уколико је потребно. Контрола процеса ковања

Ковање цеви тако великог дијаметра и дужине од 1,2 метра захтева изузетне способности контроле процеса. За овај пројекат, спровели смо следеће критичне мере:

● Загревање: Алуминијумска кутија 5083 загрејана је на оптимални опсег температуре ковања, избегавајући прегревање које би могло довести до грубог гранула или недовољно загревања које би могло ометати деформацију. То је осигурало да је материјал деформисан у свом пластичном опсегу.

●Процес лажирања:

Велики хидраулички штампач се користио за постепено ширење и обличење цеви, са прецизном контролом притиска ковања и брзине деформације како би се осигурала равномерна дистрибуција зрна у материјалу.

Више пута су извршени средњи топлотни третмани како би се елиминисале потенцијалне концентрације стреса и микрокрке током ковања, што је додатно побољшало укупне перформансе материјала.

● Контрола димензија: Након ковања, опрема за прецизно мерење је коригирана да би се кораком по кораку исправиле све димензијске одступања, осигурајући да коначни производ испуњава захтеве прецизности клијента.

4. Уколико је потребно. Инспекција квалитета

Након процеса ковања, спровели смо свеобухватне инспекције квалитета на кованој цеви како бисмо осигурали и унутрашњи и спољни квалитет:

● Ултразвучно тестирање: Уверена да цев није била без унутрашњих пукотина, празнина или нечистоћа.

●Мерање димензија: Проведено је вишеточкова мерења пречника и дужине како би се осигурало да су одступања у опсегу одређеном од клијента.

●Испитивање механичких својстава: Проверено је да је чврстоћа и чврстоћа цеви испуњавала захтевне стандарде.

Кроз строге инспекције квалитета, производ је успешно прошао критеријуме прихватања клијента.

5. Појам Достављање клијента

На крају смо у року завршили производњу супер величине коване цеви. Производ је испунио очекивања клијента у погледу димензија, перформанси и изгледа, зарадивши високу похвалу. Овај пројекат није само показао нашу техничку стручност у производњи великих кованих компоненти, већ је такође пружио драгоцене искуства за будуће пројекте.