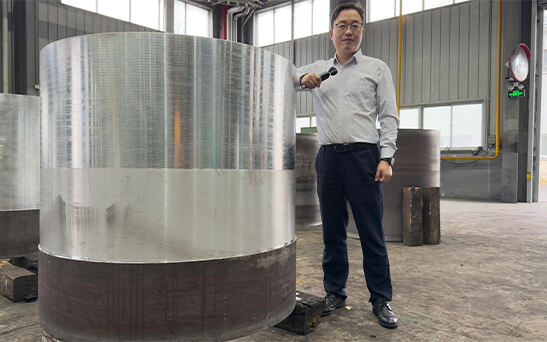

Müşterimizin özel gereksinimlerine cevap olarak, 1.2 metre uzunluğunda bir süper boyutlu 5083 alüminyum aleys forjeli boru üretmeyi başarıyla gerçekleştirdik. Sıkı boyutsal spesifikasyonlar ve yüksek üretim zorluğu, hem malzeme özelliklerini hem de süreç kontrolümüzün ve ekipman yeteneklerimizin hassasiyetini test etti.

1. İhtiyaç Analizi ve Planlama Geliştirme

Müşteri, forjeli boruya sıkı gereksinimler belirledi: olağanüstü büyük çap, yüksek boyutsal doğruluk ve özel 1.2 metrelik uzunluk. Bu spesifikasyonlar, yalnızca aşırı büyük çap için均匀lik sağlamada değil, aynı zamanda bu kadar uzun bir boruyu forjelere teknik sınırlamaları ele alarak üretim sürecini özellikle zorlaştırdı.

Müşteriyle yapılan birçok görüşmeyi takiben, ürünün mekanik özelliklerini ve korozyon dayanımını sağlamak için 5083 alüminyum aleysini ham madde olarak seçerek özelleştirilmiş bir üretim planı geliştirdik.

2. malzeme seçimi

5083 alüminyum aleysi, harika bir güce, korozyon dayanımına ve kaydırabilirliğe sahip olmasından dolayı deniz mühendisliği, basınç kapları ve büyük yapısal bileşenler için ideal bir seçenektir. Kimyasal bileşimi ve metalürjik kalitesinin gereken standartlara uyacağını sağlamak için yüksek kaliteli 5083 alüminyum aleysi blokları elde ettik, böylece ürün performansını baştan garanti altına aldık.

3. Forje Süreç Kontrolü

Çapı bu kadar büyük ve 1.2 metre uzunluğunda bir boruyu forje etmek, istisnai süreç kontrol yetenekleri gerektirir. Bu proje için aşağıdaki kritik önlemleri uyguladık:

●Isıtmak: 5083 alüminyum çubuğu, fazlaca ısınmaya neden olabilecek ve bu da kaba kristal yapısı veya deformasyonu engelleyebilecek altısma durumlarını önlemek için optimal döküm sıcaklık aralığına kadar ısıtıldı. Bu, malzemenin plastik aralığında deform edilmesini sağladı.

●Döküm Süreci:

Boru genişletilip şekillendirilirken hassas bir şekilde döküm baskısı ve deformasyon hızı kontrol edildi ve bu süreçte malzemenin içindeki kristal dağılımının均匀 olmasını sağlandı.

Döküm sırasında ortaya çıkabilecek stres odakları ve mikro çatlakları ortadan kaldırmak için birden fazla ara ısı işlemi uygulandı ve bu da malzemenin genel performansını daha da artırdı.

●Boyutsal Kontrol: Döküm sonrası, son ürünün müşteri doğruluk gereksinimlerini karşılayabilmesi için herhangi bir boyutsal sapmayı düzeltmek üzere hassas ölçüm ekipmanları kullanıldı.

4. Kalite Denetimi

Forgelama sürecinden sonra, hem iç hem de dış kaliteyi sağlamak için forged boru üzerinde kapsamlı kalite denetimleri gerçekleştirdik:

●Ultrasonik Test: Borunun iç çatlakları, boşluklar veya kirletici maddelerden arındığını garanti ettik.

●Boyutsal Ölçüm: Çap ve uzunlukta birden fazla noktada ölçümler yaptık ve sapmaların müşteri belirtilen aralıkta olduğunu doğruladık.

●Mekanik Özellik Testi: Borunun dayanımı ve dayanıklılığının gerekli standartlara uyduğunu doğruladık.

Sıkı kalite denetimleri sayesinde ürün, müşterinin kabul kriterlerini başarıyla geçti.

5. Müşteri Teslimatı

Sonunda, süper boyutlu forged boruyu plana göre tamamladık. Ürün, boyut, performans ve görünüş açısından müşterinin beklentilerini karşıladı ve yüksek övgü kazandı. Bu proje, büyük forged bileşenler üretmede teknik uzmanlığımızı göstermekle kalmayıp, gelecek projeler için değerli deneyim sağladı.