في القطاعات عالية الإجهاد مثل صناعة الطيران والسيارات، فإن مقاومة التعب—أي المقاومة ضد الفشل الناتج عن الأحمال المتكررة—تُعد أمرًا بالغ الأهمية لضمان عمر أطول للمكونات. وباعتبارها سبائك ألمنيوم-نحاس قوية من السلسلة 2xxx، تتميز صفائح الألمنيوم 2017 في هذا المؤشر الرئيسي للأداء، وذلك بفضل تصميم سبيكتها المخصص وعمليات المعالجة الخاصة بها.

تنبع قوة مادة 2017 ضد الإجهادات الدورية من ثلاثة عوامل رئيسية:

الرواسب الغنية بالنحاس: تعمل رواسب Al₂Cu النانوية على منع حركة العيوب البلورية، مما يبطئ من بدء التشققات تحت الأحمال المتكررة.

البنية الحبيبية الدقيقة: تُنتج المعالجة الحرارية والميكانيكية المنضبطة حبيبات متساوية الشكل تقوم بتوزيع الإجهاد بشكل متجانس، مما يقلل من الضرر المحلي.

تحسين السطح: يؤدي التشطيب الدقيق (Ra ≤ 1.6 ميكرومتر) والتخليل الكهربائي (طبقة أكسيد بسمك 8–15 ميكرومتر) إلى تقليل نقاط تركيز الإجهاد.

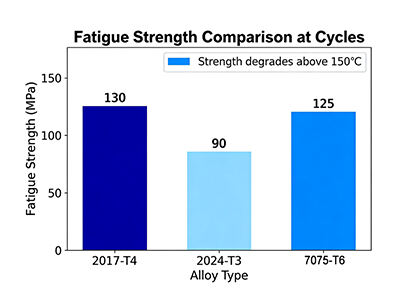

بعد المعالجة الحرارية T4، تصل مقاومته للتعب إلى 130 ميجا باسكال عند 10⁷ دورة—متفوّقًا على سبيكة 2024-T3 (90 ميجا باسكال) في السيناريوهات الدورية، ويحافظ على الثبات عند درجات الحرارة المرتفعة (حتى 150°م) بشكل أفضل من سبيكة 7075-T6.

الفضاء والطيران: تعتمد أضلاع الأجنحة وأطر الهيكل على متانته لتحمل ملايين دورات الطيران، مما يقلل تكاليف الصيانة بنسبة 30٪ مقارنة بسبيكة 6061-T6.

السيارات: تتحمل أذرع التعليق وحوامل المفاصل الثابتة الاهتزازات الناتجة عن الطرق، وتكون أطول عمرًا بنسبة 30٪ مقارنة بالبدائل من سبيكة 5052-H32.

المعدات الثقيلة: توفر الأسطوانات الهيدروليكية في معدات التعدين عمر خدمة أطول بمرتين إلى ثلاث مرات مقارنة بالحديد الزهر.

يُفضل إجراء المعالجة الحرارية T4 لتحقيق أفضل مقاومة للتآكل الناتج عن التعب (فإن T6 يعزز القوة الساكنة لكنه يقلل المتانة الدورية).

استخدم الأكسدة الثنائية النوع (Type II anodizing) أو الطلاء البودري لمنع تشققات التعب الناتجة عن التآكل.

تجنب الأسطح الخشنة الناتجة عن التشغيل الآلي لإزالة مخاطر تركيز الإجهاد.

أخبار ساخنة

أخبار ساخنة2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13