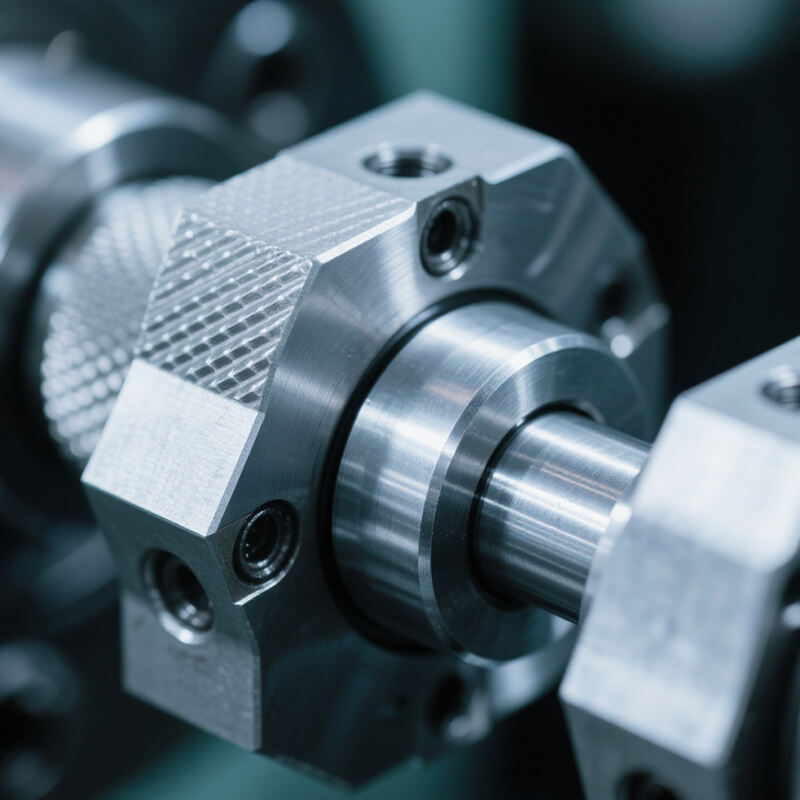

In der industriellen Produktion arbeiten viele kritische Komponenten ununterbrochen – beispielsweise unterziehen sich Flugzeugteile bei täglichen Flügen Starts und Landungen, Rennwagenkomponenten ertragen ständige Vibrationen auf der Rennstrecke, und Maschinenwellen in Fabriken laufen rund um die Uhr mit hoher Geschwindigkeit. Diese Teile halten täglich Hunderten oder sogar Tausenden von Zyklen hochfrequenter Vibrationen und plötzlicher Belastungsspitzen stand. Für sie ist „Ermüdungswiderstand“ (die Fähigkeit, Rissbildung und plötzlichem Bruch unter wiederholter Belastung zu widerstehen) wichtiger als bloße „Härte“. Und die Aluminiumlegierung 2024 ist weitgehend als verlässliches „Arbeitspferd“ für solche Szenarien mit hochfrequenten Belastungen anerkannt.

Manche könnten sich fragen: Ist "Ermüdungswiderstand" nicht einfach nur das Widerstehen von Druck? Tatsächlich ist es anders – viele Materialien können einem einzigen schweren Aufprall standhalten, doch wiederholte kleine Krafteinwirkungen, also "Abnutzung durch Gebrauch", führen eher dazu, dass das Material "abgenutzt" wird. Beispielsweise können Teile aus gewöhnlichem Aluminium nach nur einigen hundert Starts und Landungen eines Flugzeugs oder einigen tausend Kilometern Rennbetrieb unsichtbare Mikrorisse an ihren Oberflächen entwickeln. Mit der Zeit entsteht dadurch ein Risiko von Brüchen. Identische Teile aus dem Aluminiumlegierungsstoff 2024 hingegen können jedoch problemlos mehrere zehntausend Zyklen standhalten. Diese Lücke beim Ermüdungswiderstand resultiert aus der speziellen "Zusammensetzung" und "Verarbeitungsmethode" des 2024-Aluminiumlegierungsstoffs: ausgehend von reinem Aluminium wird gezielt 3,8 % bis 4,9 % Kupfer als "primärer Verstärker" hinzugefügt, welches wie winzige "Stützsäulen" wirkt, die innerhalb des Materials eingebaut sind. Ebenfalls wird eine kleine Menge Magnesium und Mangan hinzugefügt, um die Struktur zu optimieren, wodurch das Material haltbarer wird. Danach durchläuft es eine Wärmebehandlung nach Typ T3 oder T4: T3 umfasst das Erwärmen, um die Legierungsbestandteile gleichmäßig in die Aluminiummatrix einzubinden, rasches Abkühlen, um die Struktur zu fixieren, leichtes Kaltverformen sowie abschließend natürliches Altern zur Stabilisierung; T4 beinhaltet eine Lösungswärmebehandlung, gefolgt direkt durch natürliches Altern. Beide Prozesse verdichten die innere Struktur und verleihen letztendlich eine Rotationsbiege-Ermüdungsfestigkeit von 105 MPa. Einfach ausgedrückt: selbst wenn eine Kraft von 10,5 Kilogramm wiederholt auf jeden Quadratzentimeter des Materials ausgeübt wird, bleibt es langfristig stabil – das ist mehr als doppelt so viel wie der Ermüdungswiderstand von gewöhnlichem Reinaluminium (welches eine Ermüdungsfestigkeit von lediglich etwa 50 MPa hat).

Dank dieser Eigenschaft ist die Aluminiumlegierung 2024 zu einem »unverzichtbaren Material« in mehreren Branchen geworden. Im Luftfahrtsektor müssen kritische Bauteile wie Verbindungsbügel für Flügel und Rumpfrahmen ständigen Vibrationen durch Luftströmung während des Fluges sowie dem plötzlichen »Knall«-Aufprall beim Starten und Landen standhalten. Die Folgen von Ermüdungsbrüchen an solchen Stellen wären katastrophal. Bauteile aus der Aluminiumlegierung 2024 halten nicht nur problemlos Zehntausende von Start- und Landezyklen stand, sondern haben auch eine Lebensdauer, die sogar die Konstruktionslebensdauer des Flugzeugs übertreffen kann, wodurch die Flugsicherheit direkt gewährleistet wird. Im Rennsport suchen Ingenieure nach Bauteilen, die »stark genug sind, um Vibrationen zu widerstehen«, fürchten jedoch, dass ein zu hohes Gewicht die Geschwindigkeit beeinträchtigen könnte. Die Aluminiumlegierung 2024 löst dieses Dilemma perfekt – ihr Gewicht beträgt nur 1/3 des Gewichts von Stahl. Achslenker aus diesem Material können pro Kilometer auf der Rennstrecke Hunderte von Unebenheitsstößen aushalten und gleichzeitig das Fahrzeuggewicht reduzieren, was eine schnellere Beschleunigung und agileres Kurvenverhalten ermöglicht. Selbst in regulären Fabrikanlagen, wie z. B. Kurbelwellenverbindungsachsen bei Hochgeschwindigkeitsstanzmaschinen oder Präzisionszentrifugen-Rotorhaltern, drehen sich diese Bauteile tausendfach pro Minute – als würde man sie jede Sekunde erneut »ziehen«. Früher mussten mit gewöhnlichem Aluminium hergestellte Achsen fast monatlich ausgetauscht werden, was hohe Kosten und Produktionsausfälle verursachte. Nach dem Wechsel zur 2024er Aluminiumlegierung wurde der Wartungszyklus auf 3–4 Monate verlängert, wodurch allein erhebliche Kosten durch Produktionsausfälle eingespart werden.

Zusammenfassend ist der Vorteil der Aluminiumlegierung 2024 nicht die "rohe Festigkeit"—sie mag in Härte einigen Stählen unterlegen sein, aber hinsichtlich "verschleißfester" Ermüdungsfestigkeit, kombiniert mit dem inhärenten Vorteil der Leichtbauweise, ist ihr Wert in Anwendungen, die Widerstandsfähigkeit gegenüber wiederholten Vibrationen und Stößen erfordern, kaum zu ersetzen. Wenn Sie nach einem Aluminiumwerkstoff für Ihre Produkte suchen, der langfristig hohen Frequenzbelastungen standhält und gleichzeitig Gewicht reduziert, könnte die Aluminiumlegierung 2024 die richtige Wahl sein, um die Produktzuverlässigkeit zu erhöhen und spätere Wartungskosten zu senken.

Top-Nachrichten

Top-Nachrichten2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13