En la producción industrial, muchos componentes críticos operan sin interrupción: por ejemplo, las piezas de aeronaves experimentan despegues y aterrizajes con los vuelos diarios, los componentes de automóviles de carreras soportan constantes vibraciones en la pista, y los ejes de máquinas en fábricas funcionan a altas velocidades las 24 horas del día. Estas piezas resisten cientos o incluso miles de ciclos de vibración de alta frecuencia e impacto instantáneo cada día. Para ellas, la "resistencia a la fatiga" (la capacidad de resistir agrietamiento y fractura súbita bajo tensiones repetidas) es más importante que simplemente la "dureza". Y la aleación de aluminio 2024 es ampliamente reconocida como un "caballo de batalla" confiable para tales situaciones de tensión de alta frecuencia.

Algunos podrían preguntarse, ¿no es la "resistencia a la fatiga" simplemente soportar presión? En realidad, es diferente: muchos materiales pueden soportar un único impacto fuerte, pero es más probable que el "desgaste" causado por pequeñas fuerzas repetidas a lo largo del tiempo "deteriore" el material. Por ejemplo, piezas fabricadas con aluminio ordinario pueden desarrollar microfisuras invisibles en sus superficies después de tan solo unas centenas de despegues y aterrizajes de aeronaves o unos pocos miles de kilómetros de competición. Con el tiempo, esto representa un riesgo de fractura. Sin embargo, piezas idénticas fabricadas con aleación de aluminio 2024 pueden soportar decenas de miles de ciclos sin problemas. Esta diferencia en la resistencia a la fatiga se debe a la composición y al "método de procesamiento" especializados de la aleación 2024: basada en aluminio puro, incorpora intencionadamente entre un 3,8% y 4,9% de cobre como "refuerzo principal", actuando como pequeños "pilares de soporte" construidos dentro del material. También se añade una pequeña cantidad de magnesio y manganeso para optimizar la estructura, haciendo que el material sea más duradero. Posteriormente, pasa por un tratamiento térmico T3 o T4: el T3 implica calentar para integrar uniformemente los elementos de aleación dentro de la matriz de aluminio, enfriamiento rápido para bloquear la estructura, ligero trabajo en frío y envejecimiento natural final para estabilizarla; el T4 consiste en un tratamiento de solución seguido inmediatamente por envejecimiento natural. Ambos procesos densifican la estructura interna, otorgándole finalmente una resistencia a la fatiga por flexión rotativa de 105 MPa. Dicho simplemente, incluso si se aplica repetidamente una fuerza de 10,5 kilogramos sobre cada centímetro cuadrado del material, este permanece estable a largo plazo, lo cual es más del doble de la resistencia a la fatiga del aluminio puro ordinario (que tiene una resistencia a la fatiga de aproximadamente solo 50 MPa).

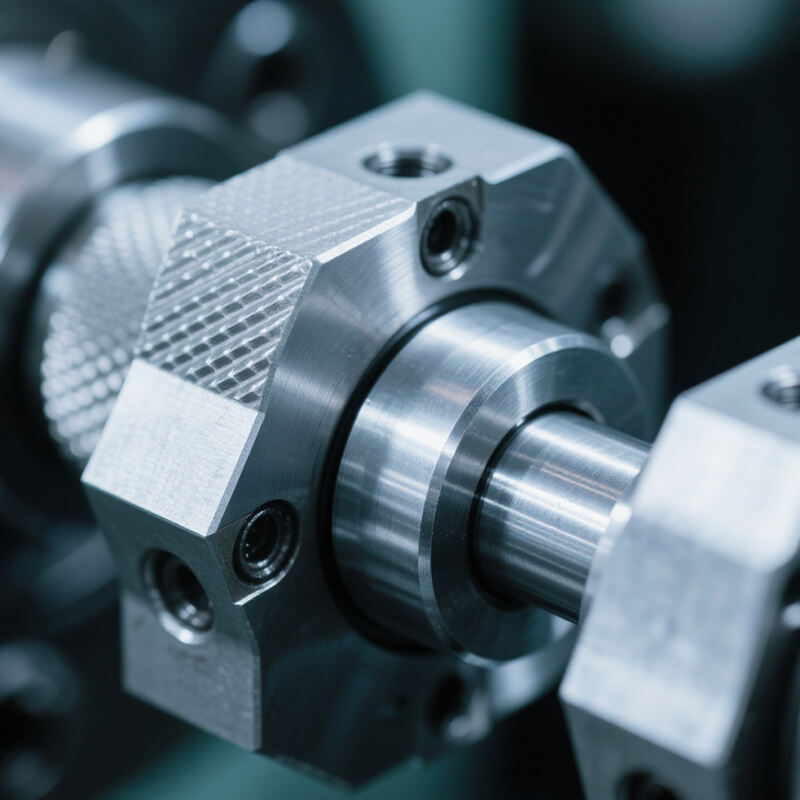

Gracias a esta propiedad, la aleación de aluminio 2024 se ha convertido en un "material esencial" en múltiples industrias. En el sector aeronáutico, piezas críticas como los soportes de conexión de las alas de las aeronaves y los marcos del fuselaje deben soportar la vibración continua del flujo de aire durante el vuelo, así como el impacto repentino de tipo "golpe" durante los despegues y aterrizajes. Las consecuencias de grietas por fatiga en estas piezas serían catastróficas. Las piezas fabricadas con aleación de aluminio 2024 no solo soportan fácilmente decenas de miles de ciclos de despegue y aterrizaje, sino que también tienen una vida útil que incluso puede superar la vida de diseño del avión, garantizando directamente la seguridad del vuelo. En la industria automovilística de competición, los ingenieros buscan piezas que sean "suficientemente resistentes para soportar vibraciones", pero temen que un peso excesivo pueda obstaculizar la velocidad. La aleación de aluminio 2024 resuelve perfectamente este dilema, ya que pesa solo 1/3 de lo que pesa el acero. Los brazos de suspensión fabricados con este material pueden soportar cientos de impactos accidentados por kilómetro en la pista, reduciendo al mismo tiempo el peso del vehículo, lo que permite una aceleración más rápida y una conducción más ágil en las curvas. Incluso en equipos normales de fábricas, como ejes de conexión de deslizadores de prensas de punzonado de alta velocidad y soportes de rotores de centrífugas de precisión, estas piezas giran miles de veces por minuto, equivalente a estar siendo "jaladas" repetidamente cada segundo. Anteriormente, con aluminio ordinario, los ejes tenían que reemplazarse casi mensualmente, lo que generaba altos costos y retrasos en la producción. Tras el cambio a la aleación de aluminio 2024, el ciclo de mantenimiento se ha extendido a 3-4 meses, ahorrando significativos costos relacionados con la interrupción de la producción.

En resumen, la ventaja de la aleación de aluminio 2024 no es la "resistencia bruta"—puede que no iguale a algunos aceros en dureza, pero en términos de resistencia al desgaste y a la fatiga, combinada con la ventaja inherente de ser ligera, su valor es difícil de reemplazar en escenarios que requieren resistencia a vibraciones e impactos repetidos. Si está buscando un material de aluminio para sus productos que pueda soportar tensiones de alta frecuencia a largo plazo al mismo tiempo que reduce el peso, la aleación de aluminio 2024 podría ser la opción que le ayude a mejorar la confiabilidad del producto y reducir los costos posteriores de mantenimiento.

Noticias Calientes

Noticias Calientes2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13