Korkean rasituksen alueilla, kuten ilmailussa ja autoteollisuudessa, väsymisvastus – toistuvien kuormitusten aiheuttamia vaurioita vastaan – on ratkaiseva tekijä komponenttien kestolta. Korkean lujuuden omaavana 2xxx-sarjan alumiini-kupari seoksena, vuoden 2017 alumiinilevy erottuu tässä keskeisessä suorituskykyominaisuudessa, kiitos sen suunnitellun seostuksen ja käsittelyn.

vuoden 2017 kyky kestää syklinen rasitus perustuu kolmeen keskeiseen tekijään:

Kuparia rikkaat sedimentit: Nanokokoiset Al₂Cu-sedimentit estävät dislokaatioiden liikkumista, hidastaen halkeamien syntymistä toistuvissa kuormituksissa.

Hienorakenteinen rakenne: Ohjattu termomekaaninen käsittely luo tasapaksut raot, jotka jakavat kuorman tasaisesti ja vähentävät paikallista vaurioitumista.

Pinnan optimointi: Sileä koneenpuristus (Ra ≤ 1,6 μm) ja anodointi (8–15 μm oksidikerros) minimoivat jännityskeskittymiä.

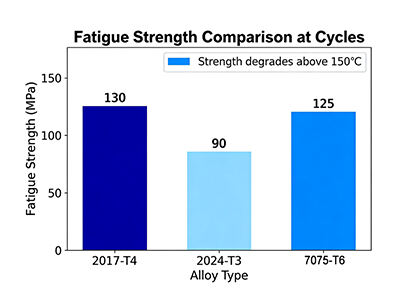

T4-lämmöntalennuksen jälkeen väsymislujuus saavuttaa 130 MPa 10⁷ syklissä – suoriutuu paremmin kuin 2024-T3 (90 MPa) vaihtelevissa tilanteissa ja säilyttää stabiilisuutensa korkeammassa lämpötilassa (jopa 150 °C) paremmin kuin 7075-T6.

Ilmailu: Siipiranka- ja runkorungot hyödyntävät sen kestävyyttä miljoonien lentosyklien aikana, mikä vähentää huoltokustannuksia 30 % verrattuna 6061-T6:een.

Autoteollisuus: Suspensiovarret ja nivelakselikotelot kestävät tien tärinää ja kestävät 30 % pidempään kuin 5052-H32-vaihtoehdot.

Raskas koneisto: Kaivoslaitteiden hydraulisyylinterit tarjoavat 2–3-kertaisen käyttöiän verrattuna valuraudan kanssa.

Aseta T4-lämmönläsnitys etusijalle saavuttaaksesi optimaalisen väsymisvastuksen (T6 parantaa staattista lujuutta, mutta heikentää syklisten kuormitusten kestoa).

Käytä tyypin II anodointia tai jauhepinnoitetta estääksesi korroosion aiheuttamat väsymisrikot.

Vältä karkeaa koneistuspintaa poistaaksesi jännityskeskittymien aiheuttamat riskit.

Uutiskanava

Uutiskanava2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13