Dans la production industrielle, de nombreux composants critiques fonctionnent en continu : par exemple, les pièces d'avions subissent des décollages et des atterrissages lors des vols quotidiens, les composants des voitures de course endurent constamment des vibrations sur la piste, et les arbres de machines dans les usines tournent à pleine vitesse 24 heures sur 24. Ces pièces subissent des centaines, voire des milliers de cycles de vibrations à haute fréquence et d'impacts instantanés chaque jour. Pour ces applications, la « résistance à la fatigue » (la capacité à résister aux fissures et aux ruptures soudaines sous l'effet d'efforts répétés) est bien plus importante que la simple « dureté ». Et l'alliage d'aluminium 2024 est largement reconnu comme un matériau fiable et robuste pour ces situations de contraintes à haute fréquence.

Certains pourraient se demander si « résistance à la fatigue » signifie simplement supporter une pression. En réalité, il s'agit d'autre chose : de nombreux matériaux peuvent résister à un seul impact intense, mais des usures répétitives dues à de faibles forces sont plus susceptibles d'« user » le matériau. Par exemple, des pièces en aluminium ordinaire peuvent développer des microfissures invisibles à leur surface après seulement quelques centaines de décollages et atterrissages d'un avion, ou quelques milliers de kilomètres de course automobile. Avec le temps, cela présente un risque de rupture. En revanche, des pièces identiques fabriquées en alliage d'aluminium 2024 peuvent supporter des dizaines de milliers de cycles sans problème. Cette différence en matière de résistance à la fatigue provient de la « composition » et de la « méthode de traitement » spécifiques de l'alliage 2024 : à partir d'aluminium pur, on y ajoute intentionnellement 3,8 % à 4,9 % de cuivre servant de « renfort principal », agissant comme de minuscules « piliers de soutien » intégrés au matériau. Une petite quantité de magnésium et de manganèse est également ajoutée pour optimiser la structure, rendant le matériau plus durable. Ensuite, il subit un traitement thermique T3 ou T4 : le T3 consiste à chauffer pour intégrer uniformément les éléments d'alliage dans la matrice d'aluminium, à refroidir rapidement pour figer la structure, à effectuer un léger travail à froid, puis un vieillissement naturel final pour stabilisation ; le T4 consiste en un traitement de solution suivi immédiatement d'un vieillissement naturel. Ces deux processus rendent la structure interne plus dense, lui conférant finalement une résistance à la fatigue en flexion rotative de 105 MPa. En d'autres termes, même si une force de 10,5 kilogrammes est appliquée à plusieurs reprises sur chaque centimètre carré du matériau, il reste stable à long terme — c'est plus du double de la résistance à la fatigue de l'aluminium pur ordinaire (dont la résistance à la fatigue est d'environ 50 MPa seulement).

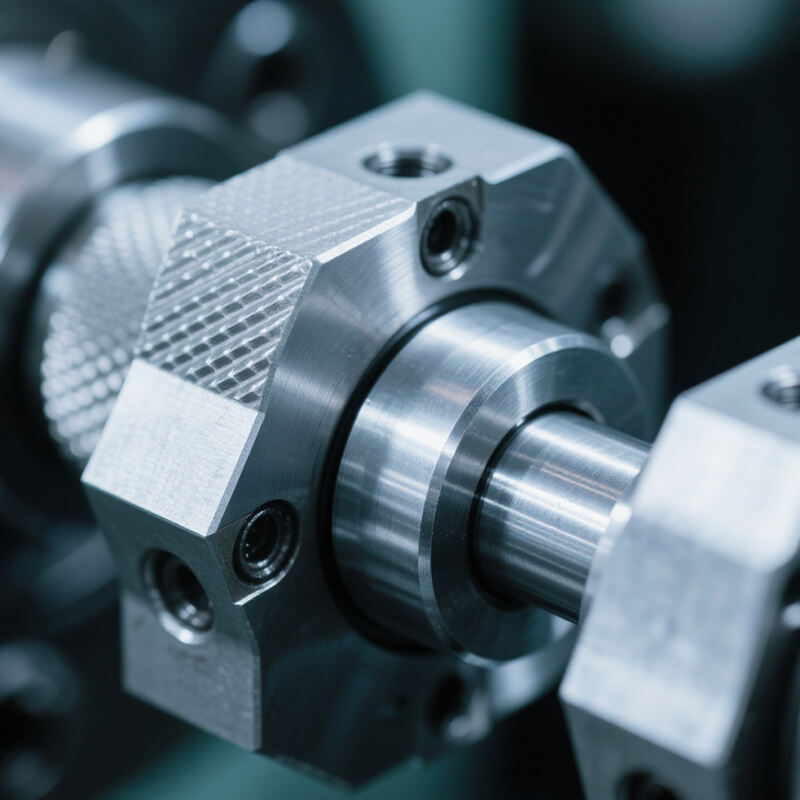

Grâce à cette propriété, l'alliage d'aluminium 2024 est devenu un « matériau essentiel » dans de multiples industries. Dans le secteur aéronautique, des pièces critiques telles que les supports de jonction des ailes d'avion et les cadres du fuselage doivent supporter les vibrations continues dues au flux d'air pendant le vol, ainsi que l'impact soudain du « choc » pendant les décollages et atterrissages. Les conséquences de fissures par fatigue à cet endroit seraient catastrophiques. Les pièces en alliage d'aluminium 2024 non seulement résistent facilement à des dizaines de milliers de cycles de décollage et d'atterrissage, mais leur durée de vie peut même dépasser la durée de conception de l'appareil, garantissant directement la sécurité du vol. Dans l'industrie de la course automobile, les ingénieurs recherchent des pièces « suffisamment résistantes pour supporter les vibrations », mais redoutent qu'un poids excessif ne nuise à la vitesse. L'alliage d'aluminium 2024 résout parfaitement ce dilemme : il ne pèse que le tiers de celui de l'acier. Les bras de suspension fabriqués avec cet alliage résistent à des centaines d'impacts par kilomètre sur la piste tout en réduisant le poids du véhicule, permettant une accélération plus rapide et des virages plus agiles. Même dans les équipements standards d'usine, comme les arbres de connexion des coulisseaux de presses rapides ou les supports de rotors précis de centrifugeuses, ces pièces tournent des milliers de fois par minute, équivalant à être constamment « étirées » chaque seconde. Auparavant, avec de l'aluminium ordinaire, ces arbres devaient être remplacés presque mensuellement, entraînant des coûts élevés et des retards de production. Après le passage à l'alliage d'aluminium 2024, le cycle de maintenance s'est étendu à 3 à 4 mois, économisant ainsi considérablement sur les coûts liés aux arrêts de production.

En résumé, l'avantage de l'alliage d'aluminium 2024 n'est pas une « résistance brute » — il pourrait ne pas atteindre certaines qualités d'acier en termes de dureté, mais en ce qui concerne la résistance à l'usure et à la fatigue, combinée à l'avantage inhérent d'être léger, sa valeur est difficile à remplacer dans les scénarios nécessitant une résistance aux vibrations et aux chocs répétés. Si vous recherchez un matériau en aluminium pour vos produits, capable de supporter des contraintes à haute fréquence sur le long terme tout en réduisant le poids, l'alliage d'aluminium 2024 pourrait être le choix qui vous aidera à améliorer la fiabilité des produits et à réduire les coûts de maintenance ultérieurs.

Actualités à la Une

Actualités à la Une2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13