Nella produzione industriale, molti componenti critici funzionano ininterrottamente: ad esempio, le parti degli aerei subiscono decolli e atterraggi con i voli quotidiani, i componenti delle auto da corsa sopportano costantemente vibrazioni sulla pista e gli alberi motore delle macchine nelle fabbriche girano a alta velocità 24 ore al giorno. Questi pezzi resistono ogni giorno a centinaia o addirittura migliaia di cicli di vibrazioni ad alta frequenza e di impatti istantanei. Per loro, la "resistenza alla fatica" (la capacità di resistere a crepe e fratture improvvise sotto stress ripetuti) è molto più importante della semplice "durezza". E l'ottone di alluminio 2024 è ampiamente riconosciuto come un "cavallo da lavoro" affidabile per questi scenari di stress ad alta frequenza.

Alcuni potrebbero chiedersi, non è forse la "resistenza alla fatica" semplicemente sopportare pressione? In realtà è diverso: molti materiali possono resistere a un singolo impatto intenso, ma sono le sollecitazioni ripetute di piccola entità, ovvero l'"usura", a essere più probabili nel "logorare" il materiale. Ad esempio, componenti realizzati con alluminio ordinario possono sviluppare microfessure invisibili sulle loro superfici dopo appena poche centinaia di decolli e atterraggi di aerei o poche migliaia di chilometri di gare automobilistiche. Con il tempo, questo comporta un rischio di frattura. Tuttavia, componenti identici realizzati in lega di alluminio 2024 possono resistere a decine di migliaia di cicli senza problemi. Questa differenza nella resistenza alla fatica deriva dalla "composizione" e dal "metodo di lavorazione" specifici della lega 2024: partendo da alluminio puro, essa incorpora intenzionalmente dal 3,8% al 4,9% di rame come "elemento principale di rinforzo", che agisce come minuscole "colonne di sostegno" costruite all'interno del materiale. Viene inoltre aggiunta una piccola quantità di magnesio e manganese per ottimizzare la struttura, rendendo il materiale più resistente. Successivamente, viene sottoposto a trattamento termico T3 o T4: il T3 prevede il riscaldamento per integrare uniformemente gli elementi leganti nella matrice di alluminio, un raffreddamento rapido per bloccare la struttura, una leggera lavorazione a freddo e un invecchiamento naturale finale per la stabilizzazione; il T4 invece prevede un trattamento di solubilizzazione seguito direttamente da invecchiamento naturale. Entrambi i processi rendono più densa la struttura interna, conferendole infine una resistenza alla fatica a flessione rotante di 105 MPa. In parole semplici, anche se una forza di 10,5 chilogrammi viene applicata ripetutamente su ogni centimetro quadrato del materiale, esso rimane stabile nel lungo termine: si tratta di una resistenza alla fatica superiore al doppio rispetto a quella dell'alluminio puro ordinario (che ha una resistenza alla fatica di circa 50 MPa).

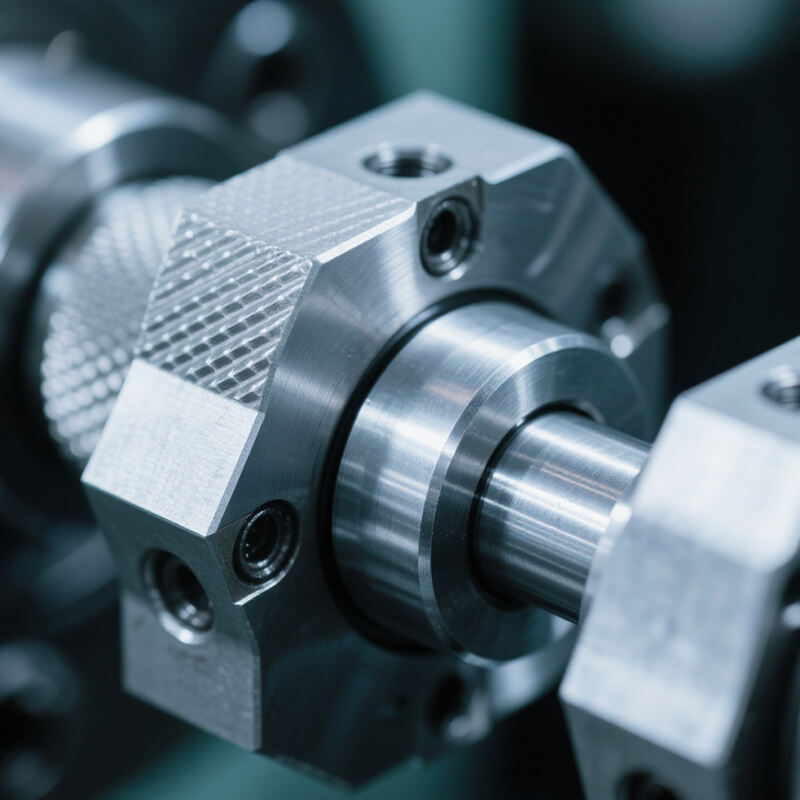

Grazie a questa proprietà, la lega di alluminio 2024 è diventata un "materiale essenziale" in numerosi settori industriali. Nel settore aeronautico, componenti critici come i supporti di collegamento delle ali degli aerei e i telai del fusolato devono resistere alle vibrazioni continue causate dal flusso d'aria durante il volo, così come all'impatto improvviso del decollo e dell'atterraggio. Le conseguenze di eventuali crepe da fatica in questi punti sarebbero catastrofiche. I componenti realizzati con la lega di alluminio 2024 non solo resistono facilmente a decine di migliaia di cicli di decollo e atterraggio, ma la loro durata può addirittura superare quella progettata per l'aeromobile, garantendo direttamente la sicurezza del volo. Nel settore delle corse, gli ingegneri cercano componenti che siano "sufficientemente resistenti alle vibrazioni", ma temono che un peso eccessivo possa rallentare la velocità. La lega di alluminio 2024 risolve perfettamente questo dilemma: pesa solo 1/3 rispetto all'acciaio. I bracci di sospensione realizzati con questo materiale resistono a centinaia di impatti accidentati ogni chilometro percorsa sulla pista, riducendo al contempo il peso del veicolo e permettendo accelerazioni più rapide e una migliore agilità in curva. Anche nell'equipaggiamento standard delle fabbriche, come alberi di collegamento per presse meccaniche ad alta velocità e supporti per rotori di centrifughe di precisione, questi componenti ruotano migliaia di volte al minuto, come se fossero continuamente "tirati" ogni secondo. In precedenza, con l'alluminio tradizionale, gli alberi dovevano essere sostituiti quasi ogni mese, causando costi elevati e interruzioni della produzione. Dopo il passaggio alla lega di alluminio 2024, il ciclo di manutenzione si è esteso a 3-4 mesi, permettendo un notevole risparmio sui costi legati alle interruzioni produttive.

In sintesi, il vantaggio della lega di alluminio 2024 non è la resistenza "bruta"—potrebbe non eguagliare alcune acciai per durezza, ma per quanto riguarda la resistenza alla fatica "resistente all'usura", unita al vantaggio intrinseco della leggerezza, il suo valore è difficilmente sostituibile in scenari che richiedono resistenza a vibrazioni e impatti ripetuti. Se stai cercando un materiale in alluminio per i tuoi prodotti che possa sopportare sollecitazioni ad alta frequenza nel lungo termine, riducendo al contempo il peso, la lega di alluminio 2024 potrebbe essere la scelta che ti aiuta a migliorare l'affidabilità del prodotto e ridurre i costi di manutenzione successivi.

Notizie di rilievo

Notizie di rilievo2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13