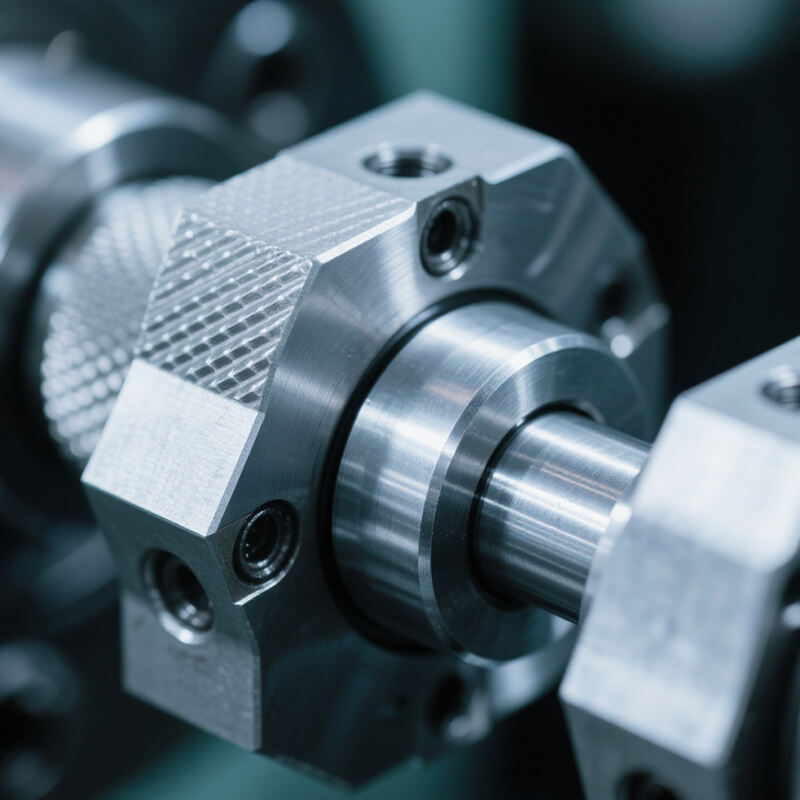

産業生産において、多くの重要な部品が連続して稼働しています。例えば、航空機部品は毎日の飛行で離着陸を繰り返し、レーシングカーの部品はサーキット上で常に振動にさらされ、工場内の機械シャフトは1日24時間高速で回転し続けています。これらの部品は、毎日数百回乃至数千回もの高周波振動や瞬間的な衝撃に耐えなければなりません。このような部品にとって、「疲労強度」(繰り返される応力により亀裂や突然の破断が生じにくい能力)は、「硬さ」よりもはるかに重要です。そして、2024アルミニウム合金は、このような高周波応力がかかるシナリオにおいて信頼性の高い「主力素材」として広く認知されています。

中には「疲労強度」とは単に圧力を耐えることだと考える人もいるかもしれません。しかし実際には異なります。多くの材料は一度の強い衝撃には耐えられても、繰り返し加わる小さな力による「摩耗」や「劣化」の方が材料が「へたる」原因になりやすいのです。例えば、通常のアルミニウムで作られた部品は、飛行機の離着陸を数百回行うだけで、またはレースで数千キロメートル走行するだけで、表面に目に見えない微細な亀裂が生じることがあります。このような劣化は時間が経つにつれて破断のリスクを伴います。しかし、同じ部品を2024アルミニウム合金で作れば、何万回もの使用に耐えることができます。この疲労強度の差は、2024アルミニウム合金の特別な「組成」と「加工方法」に起因しています。純アルミニウムをベースに、3.8〜4.9%の銅を「主要な強化元素」として意図的に含ませており、これは材料内部に組み込まれた小さな「支え柱」のような働きをします。さらに少量のマグネシウムやマンガンも添加して構造を最適化し、材料をより耐久性のあるものにしています。その後、T3またはT4の熱処理を施します。T3は、合金元素をアルミニウム母材に均一に溶かし込むために加熱し、構造を固定するために急冷し、軽い冷間加工を施した後、安定化のために自然時効を行う処理です。T4は、溶体化処理の後、直ちに自然時効を行う処理です。どちらのプロセスも内部構造を緻密にし、最終的に105MPaという回転曲げ疲労強度を実現します。簡単に言うと、材料の1平方センチメートルあたり10.5キログラムの力が繰り返し加わっても、長期にわたって安定しているということです。これは通常の純アルミニウム(疲労強度は約50MPa)の2倍以上の疲労強度です。

この特性のおかげで、2024アルミニウム合金は複数の産業において「不可欠な素材」となっています。航空分野では、機体翼部の接続ブラケットや胴体フレームなどの重要な部品が、飛行中の空気の振動や離着陸時の突然の「ドン」という衝撃に耐えなければなりません。このような箇所に疲労ひび割れが生じれば、その結果は壊滅的になります。2024アルミニウム合金で作られた部品は、数万回もの離着陸サイクルに簡単に耐えるだけでなく、耐用年数が航空機の設計寿命を超えることさえあり、直接的に飛行安全を守っています。レース業界においては、エンジニアが「振動に耐えるだけの強度を持つ」部品を求める一方で、重量が過剰になるとスピードを妨げるのを懸念しています。2024アルミニウム合金はこのジレンマを完璧に解決します。鋼鉄の1/3の重量しかないこの合金を使用したサスペンションアームは、トラック上で1kmあたり数百回もの段差衝撃に耐えながら車両の軽量化を実現し、より速い加速と俊敏なコーナリングを可能にしています。通常の工場設備においてさえ、高速プレス機のスライダーコネクティングシャフトや高精度遠心分離機のローターブラケットなど、毎分数千回もの回転に耐える必要がある部品があります。これは毎秒何度も「引き伸ばされる」ようなものでした。以前は一般的なアルミニウムでは、シャフトの交換をほぼ毎月行う必要があり、コスト高や生産遅延を引き起こしていました。2024アルミニウム合金に切り替えた後は、保守サイクルが3~4か月に延長され、生産停止によるコストを単体で大幅に節約できるようになりました。

要約すると、2024アルミニウム合金の利点は「単純な耐圧強度」ではありません。硬度においては一部の鋼材には及ばないかもしれませんが、「耐摩耗性」や疲労強度という点で、軽量性という元々の利点と合わせると、繰り返しの振動や衝撃に耐える必要がある用途において、その価値は他に代えがたいものがあります。製品に使用するアルミニウム素材として、長期間にわたり高周波ストレスに耐えるとともに軽量化を実現したいのであれば、2024アルミニウム合金は製品の信頼性向上や保守コストの削減に役立つ選択肢となるでしょう。

ホットニュース

ホットニュース2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13