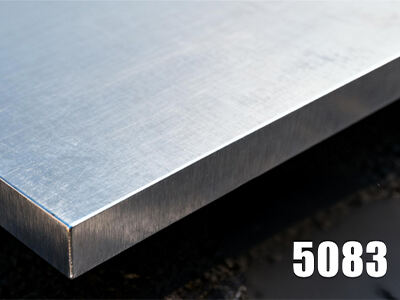

W surowych warunkach takich jak inżynieria morska, transport, energetyka i budownictwo, płyta aluminiowa 5083 zyskała sobie pozycję preferowanego wyboru dzięki zrównoważonej wydajności. Może ona odpierać korozję wodą morską, wytrzymywać skrajne niskie temperatury oraz spełniać wymagania dotyczące lekkiego projektowania i wysokiej nośności. Jej podstawowe zalety wynikają ze zrównoważonego składu chemicznego i precyzyjnego inżynierii właściwości.

Dopasowany do wysokiego zawartości magnezu w zakresie 4,0%-4,9%, płytę aluminiową 5083 wzbogaca się manganem i chromem w celu optymalizacji jej właściwości, przy jednoczesnym ścisłym kontrolowaniu poziomu zanieczyszczeń. Charakteryzuje się wytrzymałością na rozciąganie w zakresie 260–385 MPa oraz zachowuje stabilną ciągliwość w temperaturze -196°C. Wykazuje odporność na korozję wywoływaną przez wodę morską oraz środowiska kwasowo-zasadowe. Ponadto cechuje się łatwą obrabialnością i spawalnością, a wytrzymałość spoin jest zbliżona do wytrzymałości metalu rodzimego. Przy gęstości wynoszącej jedynie 2,66 g/cm³, oferuje znaczące zalety lekkiej konstrukcji.

Inżynieria morska: stosowana w kadłubach, pokładach i platformach off-shore, posiada certyfikaty towarzystw klasyfikacyjnych takich jak CCS i DNV. Może zastąpić stal, zmniejszając wagę o 30%-40%, jednocześnie skutecznie odpierając uderzenia fal i korozję wody morskiej.

Transport: Nadaje się do talii baterii pojazdów napędzanych energią nowej generacji oraz do osłon karoserii pojazdów komunikacji szynowej. Pomaga zmniejszyć wagę i poprawić wydajność, zapewniając stabilną pracę w szerokim zakresie temperatur.

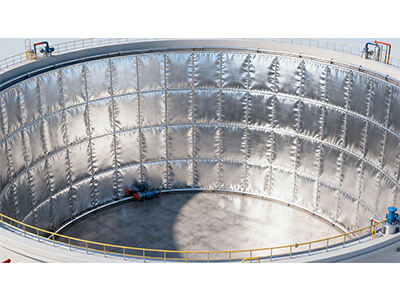

Energetyka i przemysł chemiczny: Odmiana H321 jest najlepszym wyborem na zbiorniki LNG, ponieważ wytrzymuje warunki kriogeniczne. Jest również stosowana w zbiornikach chemicznych i rurociągach jako zamiennik części stali nierdzewnej, znacznie obniżając koszty utrzymania.

Budownictwo i infrastruktura: Stosowana w fasadach szklanych budynków nadmorskich oraz poręczach mostów morskich. Doskonale odpiera mgłę solną i starzenie UV, a jej koszty utrzymania są ponad 50% niższe niż stali.

1. Szybki przewodnik po najczęstszych odmianach wytrzymałościowych

Odmiana O: Nadaje się do precyzyjnie formowanych elementów, takich jak zbiorniki paliwa samochodowego.

Odmiana H116: Dostosowana do zastosowań morskich, z optymalizowaną odpornością na korozję.

Stan H321: materiał rdzenia do urządzeń niskotemperaturowych, idealny do zbiorników LNG.

Stan H112: preferowany dla ogólnych elementów konstrukcyjnych, zapewniający równowagę wytrzymałości i obrabialności.

2. Porównanie z innymi stopami serii 5

W porównaniu z 5A06 ma niższą gęstość i koszt. W porównaniu z 5754 oferuje wyższą wytrzymałość. Dlatego jest to opłacalne rozwiązanie w przypadkach wymagających średniej do wysokiej wydajności.

3. Zalety usług dostawy

Dostępny na magazynie o grubości od 0,15 mm do 600 mm, z możliwością cięcia na miarę i obróbki powierzchniowej. Zgodny ze standardami ASTM i GB, może być dostarczony z certyfikatami stoczni klasyfikacyjnych oraz certyfikatami materiału. Oferowane są również kompleksowe usługi późniejszej obróbki, umożliwiające szybką realizację zamówień.

Stocznia: kontenerowiec wykorzystujący ten materiał do kadłuba działa od 8 lat bez korozji, a jego sprawność paliwowa wzrosła o 12%.

Pojazdy napędzane energią elektryczną: tacza baterii wykonana z tego materiału jest o 45% lżejsza niż stalowa, co przekłada się na znaczące wydłużenie zasięgu jazdy.

Zbiorniki do przechowywania LNG: ściany wewnętrzne zbiornika LNG o pojemności 160 000 m³ wykonane są z tego materiału. W temperaturze -196°C nie stwierdzono pęknięć w spoinach spawalniczych, a przewidywany okres użytkowania przekracza 40 lat.

Gorące wiadomości

Gorące wiadomości2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13