Na produção industrial, muitos componentes críticos operam sem parar — por exemplo, peças de aeronaves passam por decolagens e aterrissagens com os voos diários, componentes de carros de corrida suportam constantes vibrações na pista, e eixos de máquinas nas fábricas funcionam em alta velocidade 24 horas por dia. Essas peças suportam centenas ou até milhares de ciclos de vibração de alta frequência e impacto instantâneo diariamente. Para elas, a "resistência à fadiga" (a capacidade de resistir a rachaduras e fraturas súbitas sob tensão repetida) é mais importante do que simplesmente "dureza". E a liga de alumínio 2024 é amplamente reconhecida como um "cavalo de batalha" confiável para tais cenários de tensão de alta frequência.

Alguns podem se perguntar, não é a "resistência à fadiga" apenas suportar pressão? Na verdade, é diferente — muitos materiais conseguem suportar um único impacto pesado, mas repetidas ações de pequena força, chamadas de "desgaste", têm maior probabilidade de "desgastar" o material. Por exemplo, peças feitas de alumínio comum podem desenvolver microfissuras invisíveis em suas superfícies após apenas algumas centenas de decolagens e pouso de aeronaves ou alguns milhares de quilômetros corridos em competições. Com o tempo, isso representa um risco de fratura. No entanto, peças idênticas feitas com liga de alumínio 2024 conseguem suportar dezenas de milhares de ciclos sem problemas. Essa diferença na resistência à fadiga decorre da composição e do "método de processamento" especializados da liga de alumínio 2024: baseada no alumínio puro, ela incorpora intencionalmente de 3,8% a 4,9% de cobre como o "reforço principal", o qual age como pequenas "colunas de sustentação" construídas internamente no material. Uma pequena quantidade de magnésio e manganês também é adicionada para otimizar a estrutura, tornando o material mais durável. Depois disso, passa por tratamento térmico T3 ou T4: o T3 envolve aquecimento para integrar uniformemente os elementos de liga à matriz de alumínio, resfriamento rápido para fixar a estrutura, trabalho a frio leve e envelhecimento natural final para estabilização; o T4 envolve tratamento de solução seguido imediatamente de envelhecimento natural. Ambos os processos tornam a estrutura interna mais densa, conferindo-lhe, no final, uma resistência à fadiga por flexão rotativa de 105 MPa. Em termos simples, mesmo que uma força de 10,5 quilogramas seja aplicada repetidamente em cada centímetro quadrado do material, ele permanece estável a longo prazo — isso é mais de duas vezes a resistência à fadiga do alumínio puro comum (que tem resistência à fadiga de cerca de 50 MPa apenas).

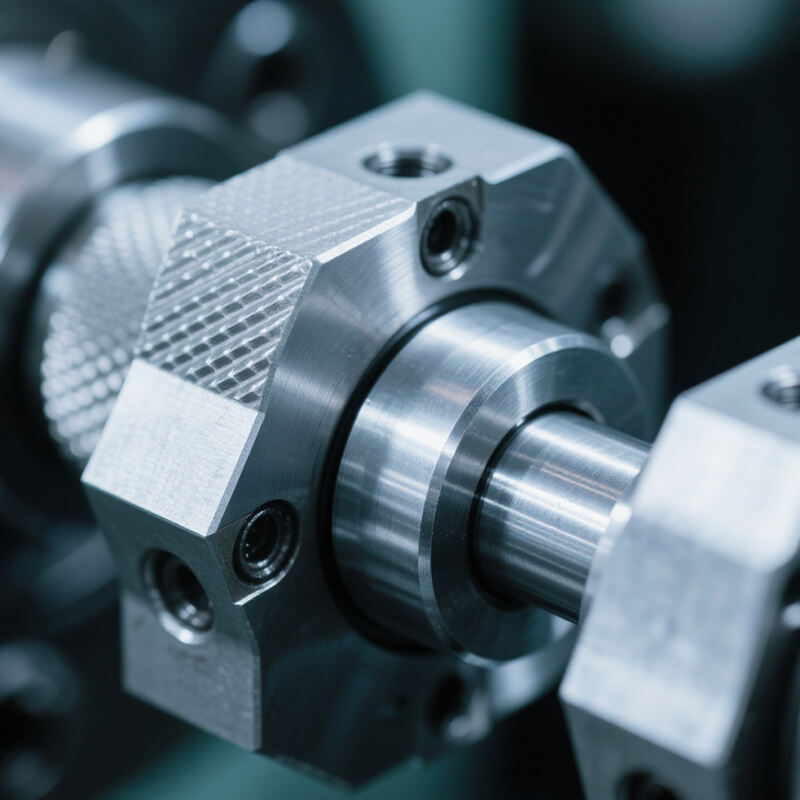

Graças a esta propriedade, a liga de alumínio 2024 tornou-se um "material essencial" em múltiplas indústrias. No setor aeroespacial, peças críticas como suportes de conexão das asas das aeronaves e estruturas do fuselagem precisam suportar a vibração contínua causada pelo fluxo de ar durante o voo, bem como o impacto repentino do tipo "thud" durante decolagens e pouso. As consequências de rachaduras por fadiga nesses locais seriam catastróficas. Peças fabricadas com liga de alumínio 2024 não apenas suportam facilmente dezenas de milhares de ciclos de decolagem e pouso, como também possuem uma vida útil que pode superar até mesmo a vida projetada da aeronave, garantindo diretamente a segurança do voo. No setor automobilístico de competição, os engenheiros buscam peças que sejam "suficientemente resistentes às vibrações", mas temem que um peso excessivo prejudique a velocidade. A liga de alumínio 2024 resolve perfeitamente esse dilema — seu peso é apenas 1/3 do peso do aço. Braços de suspensão fabricados com esse material conseguem suportar centenas de impactos por quilômetro em pistas irregulares, ao mesmo tempo em que reduzem o peso do veículo, possibilitando uma aceleração mais rápida e curvas mais ágeis. Mesmo em equipamentos industriais comuns, como eixos de conexão de prensas de alta velocidade e suportes de rotores de centrífugas de precisão, essas peças giram milhares de vezes por minuto, equivalente a estarem constantemente sendo "puxadas" a cada segundo. Anteriormente, com alumínio comum, os eixos tinham que ser substituídos quase mensalmente, resultando em custos elevados e interrupções na produção. Após a troca para a liga de alumínio 2024, o ciclo de manutenção foi estendido para 3-4 meses, economizando custos significativos apenas com interrupções na produção.

Em resumo, a vantagem da liga de alumínio 2024 não é a resistência "bruta" — ela pode não ser tão dura quanto alguns aços, mas em termos de resistência ao desgaste e à fadiga, combinada com a vantagem inerente de ser leve, seu valor é difícil de substituir em cenários que exigem resistência a vibrações e impactos repetidos. Se você está procurando um material de alumínio para seus produtos que seja capaz de suportar tensões de alta frequência a longo prazo, ao mesmo tempo que reduz o peso, a liga de alumínio 2024 pode ser a escolha ideal para ajudá-lo a melhorar a confiabilidade do produto e reduzir os custos subsequentes de manutenção.

Notícias em Destaque

Notícias em Destaque2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13