În producția industrială, multe componente esențiale funcționează non-stop — de exemplu, piesele de aeronave efectuează decolări și aterizări în zboruri zilnice, componentele mașinilor de curse suportă vibrații constante pe circuit, iar arborii mașinilor din fabrici funcționează la viteze mari 24 de ore pe zi. Aceste piese rezistă zilnic la sute sau chiar mii de cicluri de vibrații de înaltă frecvență și la șocuri instantanee. Pentru acestea, "rezistența la oboseală" (capacitatea de a rezista fisurării și fracturii bruște sub stres repetat) este mai importantă decât simpla "duritate". Aliajul de aluminiu 2024 este recunoscut pe scară largă ca un "muncitor priceput" pentru astfel de situații cu stres de înaltă frecvență.

Unii se pot întreba, oare "rezistența la oboseală" nu este doar capacitatea de a rezista presiunii? De fapt, este diferit – multe materiale pot rezista unui singur impact puternic, dar uzura repetată cauzată de forțe mici este mai probabil să deterioreze materialul. De exemplu, piese realizate din aluminiu obișnuit pot dezvolta microfisuri invizibile pe suprafețele lor după doar câteva sute de decolări și aterizări ale unei aeronave sau după câteva mii de kilometri parcurși în condiții de curse. În timp, aceasta creează un risc de fisurare. Totuși, piese identice realizate din aliaj de aluminiu 2024 pot rezista zeci de mii de cicluri fără probleme. Această diferență în rezistența la oboseală provine din "compoziția" și "metoda de procesare" specială a aliajului de aluminiu 2024: pornind de la aluminiu pur, se adaugă intenționat 3,8%-4,9% cupru ca "element principal de întărire", care acționează ca niște mici "piloți de susținere" construiți în interiorul materialului. De asemenea, se adaugă o cantitate mică de magneziu și mangan pentru a optimiza structura, făcând materialul mai durabil. Ulterior, acesta este supus unui tratament termic T3 sau T4: T3 implică încălzirea pentru integrarea uniformă a elementelor de aliere în matricea de aluminiu, răcire rapidă pentru a fixa structura, deformare ușoară la rece și în final învechire naturală pentru stabilizare; T4 presupune tratament de solubilizare urmat imediat de învechire naturală. Ambele procese îndesește structura internă, oferindu-i în final o rezistență la oboseală prin încovoiere rotativă de 105 MPa. Pe scurt, chiar dacă o forță de 10,5 kilograme este aplicată în mod repetat pe fiecare centimetru pătrat al materialului, acesta rămâne stabil pe termen lung – aceasta este de peste două ori mai mare decât rezistența la oboseală a aluminiului pur obișnuit (care are o rezistență la oboseală de doar aproximativ 50 MPa).

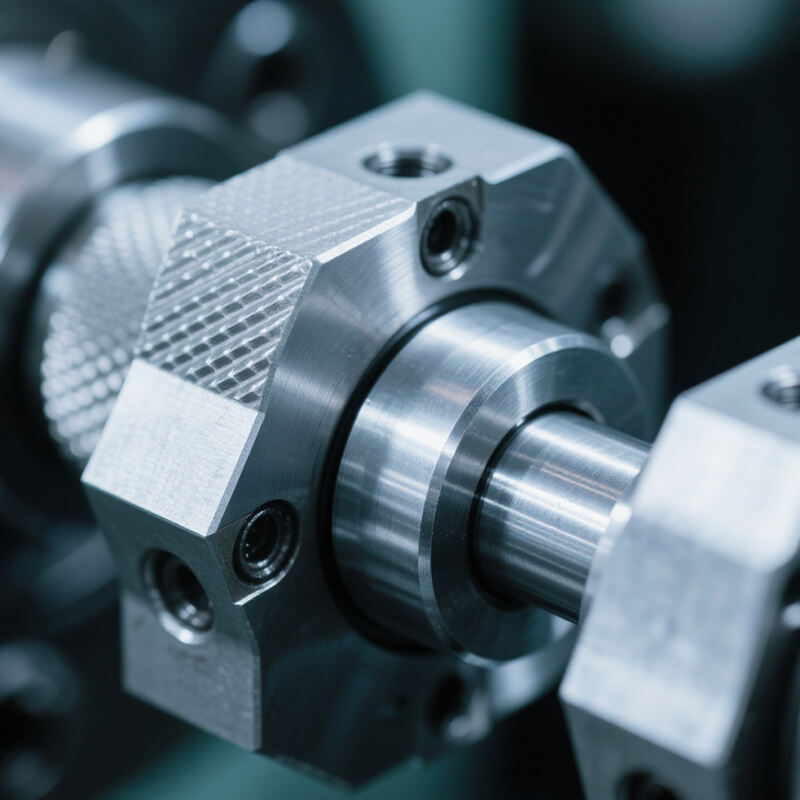

Datorită acestei proprietăți, aliajul de aluminiu 2024 a devenit un "material esențial" în mai multe industrii. În sectorul aviatic, piese critice precum bridele de conectare ale aripilor avionului și cadrul fuzelajului trebuie să reziste vibrațiilor continue provocate de fluxul de aer în timpul zborului, precum și impactului brusc de tip "bătut" din timpul decolărilor și aterizărilor. Consecințele fisurilor de oboseală aici ar fi dezastruoase. Piesele realizate din aliaj de aluminiu 2024 nu doar că rezistă ușor zeci de mii de cicluri de decolare și aterizare, ci au și o durată de funcționare care poate depăși chiar și durata de viață proiectată a avionului, garantând direct siguranța zborului. În industria de competiții auto, inginerii doresc piese care să fie "suficient de rezistente pentru a rezista vibrațiilor", dar se tem că o greutate excesivă va încetini viteza. Aliajul de aluminiu 2024 rezolvă perfect această dilemă — are doar 1/3 din greutatea oțelului. Brațele de suspensie realizate din acest material pot rezista sutelor de impacturi accidentate pe kilometru pe traseu, în timp ce reduc greutatea vehiculului, permițând o accelerare mai rapidă și o direcție mai agilă. Chiar și în echipamentele obișnuite din fabrici, precum arborii de conectare ai culisorilor presei automate de înaltă viteză și bridele rotorului centrifugelor precise, aceste piese se rotesc de mii de ori pe minut, echivalentul fiind că sunt "trase" în mod repetat în fiecare secundă. Înainte, cu aluminiu obișnuit, arborii trebuiau înlocuiți aproape lunar, ceea ce ducea la costuri mari și la întârzieri în producție. După trecerea la aliajul de aluminiu 2024, intervalul de întreținere s-a extins la 3-4 luni, economisind semnificativ costurile legate de întreruperile în producție.

În concluzie, avantajul aliajului de aluminiu 2024 nu este rezistența țrutală" — este posibil să nu se compare cu oțelurile în ceea ce privește duritatea, dar în privința rezistenței la țoboseală" și uzură, împreună cu avantajul inerent al ușurinței, valoarea sa este greu de înlocuit în scenariile care necesită rezistență la vibrații și șocuri repetate. Dacă căutați un material din aluminiu pentru produsele dumneavoastră care să reziste solicitărilor frecvente pe termen lung, în același timp reducând greutatea, aliajul de aluminiu 2024 poate fi alegerea potrivită pentru a îmbunătăți fiabilitatea produselor și pentru a reduce costurile ulterioare de întreținere.

Știri Populare

Știri Populare2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13