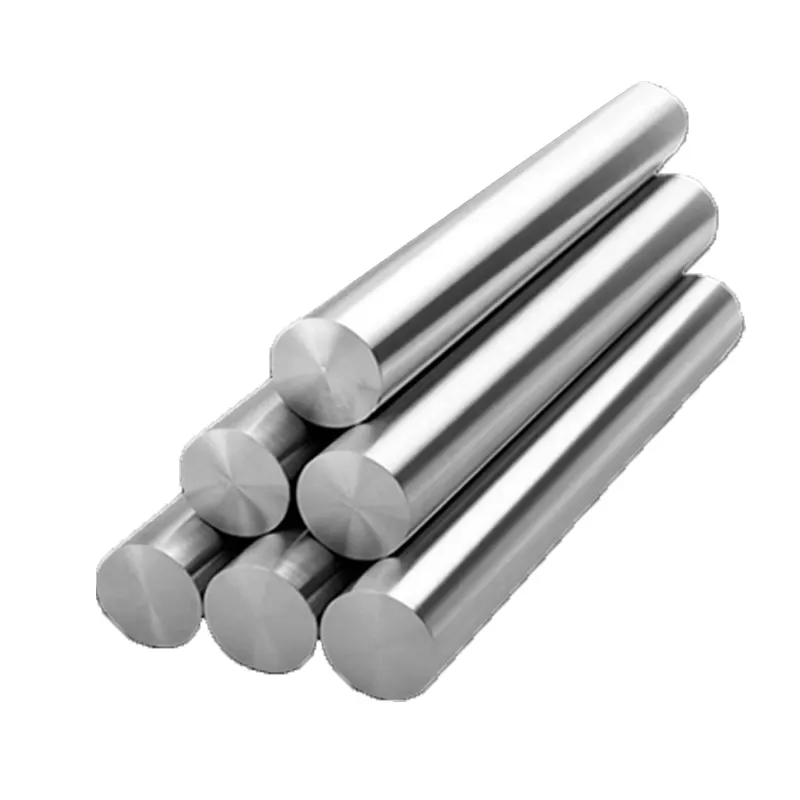

В условиях высоких механических нагрузок — когда компоненты испытывают значительные нагрузки и одновременно подвергаются воздействию влажной, агрессивной среды — обычные высокопрочные алюминиевые прутки зачастую выходят из строя из-за коррозионного растрескивания под напряжением. Именно здесь проявляют свои преимущества алюминиевые прутки 2017: как высококачественный сплав серии 2000 на основе Al-Cu-Mn, они разработаны для обеспечения сочетания сверхвысокой прочности и отличной стойкости к коррозионному растрескиванию под напряжением, становясь «надежным выбором» для прецизионных тяжелонагруженных деталей в оборонной, аэрокосмической и тяжелой машиностроительной отраслях.

Основное преимущество сплава 2017 заключается в его специально подобранном химическом составе: 5,0–6,0% меди (основного элемента, повышающего прочность), а также следовые количества марганца для измельчения зерна, в сочетании с термообработкой T4/T6. В состоянии T6 он обеспечивает предел прочности до 441 МПа и предел текучести ≥379 МПа — что соответствует высокой прочности сплава 2014, но имеет ключевое преимущество: повышенную стойкость к коррозии под напряжением. Он выдерживает более 1000 часов испытания в солевом тумане и сохраняет целостность конструкции при циклических нагрузках, избегая недостатка «высокая прочность, но склонность к растрескиванию», характерного для многих сплавов серии 2000.

Его обрабатываемость также оптимизирована для точного производства: хорошая обрабатываемость позволяет обеспечивать жёсткие допуски (±0,03 мм) при изготовлении сложных компонентов, а сварка вольфрамовым электродом в инертном газе (TIG) с использованием соответствующих присадочных материалов сохраняет прочность соединений на уровне выше 75%. Соответствуя стандартам ASTM B211 и GB/T 3196, плотность 2,8 г/см³ обеспечивает лёгкость конструкции без ущерба для несущей способности — что имеет решающее значение для снижения веса оборудования.

Уникальные сценарии применения, соответствующие его преимуществам: оборона (компоненты подвески военной техники, прецизионные детали артиллерии) — устойчивость к ударным нагрузкам и коррозионным условиям на местности; аэрокосмическая отрасль (комплектующие шасси самолетов, кронштейны крепления двигателя) — обеспечение безопасной работы при высоких напряжениях и изменяющейся влажности; тяжелое оборудование (штоки гидроцилиндров, сердечники высоконапорных клапанов) — стойкость к коррозии от гидравлического масла и внешней влаги при значительных нагрузках.

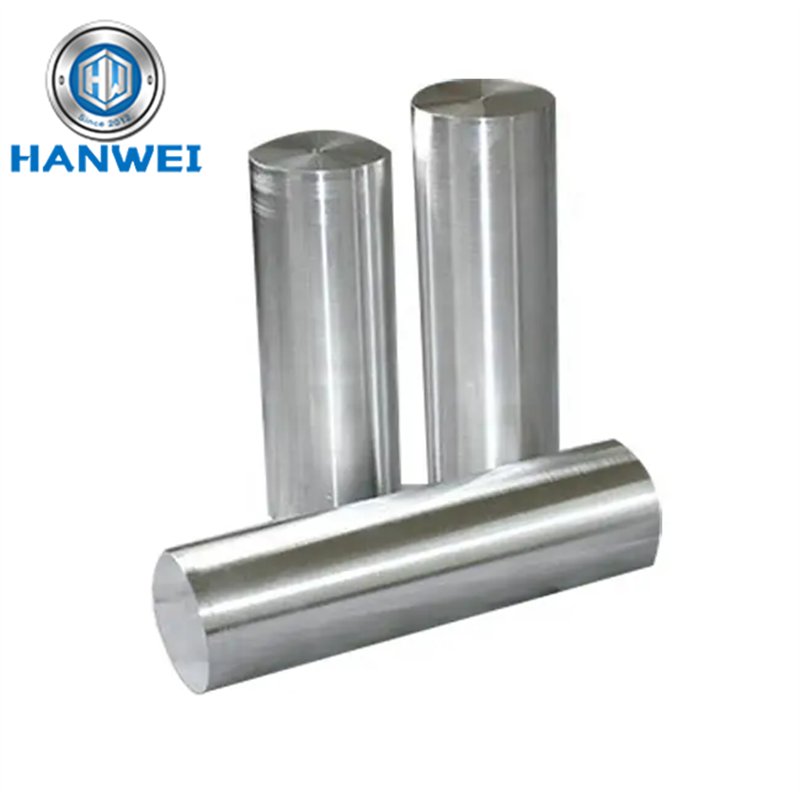

Наша цепочка поставок ориентирована на спрос с высокими требованиями к надежности: 3000 тонн в наличии (состояния T4/T6), диаметры 5–180 мм, длина до 6 м (круглые/квадратные профили). Каждая партия проходит строгую проверку на стойкость к коррозионному растрескиванию под напряжением и ультразвуковой контроль (по стандарту AMS 2631 уровень 2), с предоставлением сертифицированных отчетов по пределу прочности, коррозионной стойкости и усталостным характеристикам.

Услуги с добавленной стоимостью включают точную резку (допуск ±0,05 мм) и индивидуальную пассивацию для повышенной коррозионной стойкости. Стандартные характеристики поставляются в течение 4–7 дней, а техническая команда поможет оптимизировать параметры термообработки для конкретных применений при высоких нагрузках.

Если для вашего проекта требуются алюминиевые прутки повышенной прочности, устойчивые к коррозии под напряжением, 2017 — это целевое решение. Свяжитесь с нами, чтобы получить бесплатные образцы для испытаний на коррозионную стойкость и подробные технические данные.

Горячие новости

Горячие новости