Sa produksiyong industriyal, maraming kritikal na bahagi ang gumagana nang walang tigil—halimbawa, ang mga bahagi ng eroplano ay sumasailalim sa pag-alis at pagtatapos sa pang-araw-araw na mga biyahe, ang mga sangkap ng kotse sa karera ay nakakaranas ng paulit-ulit na pag-uga sa track, at ang mga makinarya sa mga pabrika ay gumagana nang mabilis na 24 oras sa isang araw. Ang mga bahaging ito ay nakakatagal ng daan-daang beses o kahit libu-libong beses na mataas na pag-uga at biglang epekto araw-araw. Para sa kanila, ang "resistensya sa pagkapagod" (ang kakayahan na makalaban sa pagbitak at biglang pagkabasag sa ilalim ng paulit-ulit na presyon) ay mas mahalaga kaysa simpleng "kakapalan." At ang 2024 aluminum alloy ay malawakang kinikilala bilang isang maaasahang "kabayo ng trabaho" para sa ganitong uri ng mataas na presyon na sitwasyon.

Maaaring magtanong ang iba, hindi ba ang "resistensya sa pagkapagod" ay simpleng pagtaya lamang sa presyon? Sa totoo lang, iba ito—maraming mga materyales ang nakakataya ng isang malaking pag-atake, ngunit paulit-ulit na maliit na "pananakop" o "pagkasuot" ang higit na malamang magdulot ng "pagkapagod" sa materyales. Halimbawa, ang mga bahagi na gawa sa ordinaryong aluminum ay maaaring magkaroon ng hindi nakikitang micro-cracks sa kanilang mga surface pagkatapos lamang ng ilang daang beses na paglipad o ilang libong kilometro ng pagmamadali. Sa paglipas ng panahon, ito ay nagbubunga ng panganib na mabali. Gayunpaman, ang mga kaparehong bahagi na gawa sa 2024 aluminum alloy ay maaaring makatiis ng sampu-sampung libong cycles nang walang problema. Ang agwat na ito sa resistensya sa pagkapagod ay nagmumula sa espesyal na "komposisyon" at "paraan ng pagproseso" ng 2024 aluminum alloy: batay sa purong aluminum, ito ay sinadyang nagtataglay ng 3.8%-4.9% na tanso bilang "pangunahing nagpapalakas," na kumikilos tulad ng maliit na "suportadong haligi" na itinayo sa loob ng materyales. Nadadagdagan din dito ang kaunti pang magnesiyo at manganan upang i-optimize ang istraktura, na nagpapagawa ng materyales na mas matibay. Pagkatapos nito, ito ay dumaan sa T3 o T4 na paggamot sa init: ang T3 ay kinabibilangan ng pagpainit upang isama nang pantay-pantay ang mga elemento ng alloy sa matriks ng aluminum, mabilis na paglamig upang i-lock ang istraktura, kaunting malamig na pagtatrabaho, at pangwakas na natural na pagtanda para sa pagkamatatag; ang T4 naman ay kinabibilangan ng paggamot sa solusyon na sinusundan kaagad ng natural na pagtanda. Parehong proseso ang nagpapakapal sa panloob na istraktura, na sa huli ay nagbibigay dito ng rotating bending fatigue strength na 105MPa. Sa madaling salita, kahit na ang isang puwersa na 10.5 kilogram ay paulit-ulit na inilapat sa bawat square centimeter ng materyales, ito ay mananatiling matatag sa mahabang panahon—ito ay higit sa doble ng resistensya sa pagkapagod ng ordinaryong purong aluminum (na may fatigue strength na mga 50MPa lamang).

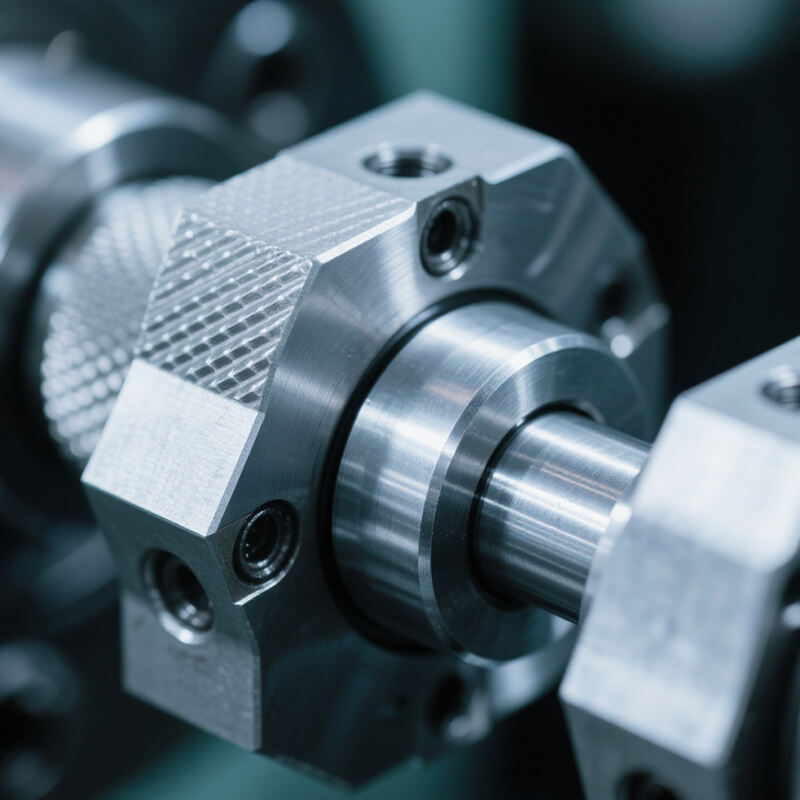

Dahil sa katangiang ito, ang 2024 aluminum alloy ay naging isang "pangunahing materyales" sa maraming industriya. Sa sektor ng panghimpapawid, mahahalagang bahagi tulad ng mga bracket ng koneksyon sa pakpak ng eroplano at mga frame ng fuselage ay dapat magtiis ng patuloy na pag-iling mula sa hangin habang lumilipad, pati na rin ang biglang epekto ng "pagbundol" tuwing nagsisimula at nagtatapos ang paglipad. Ang mga resulta ng pagkabigkas dito ay magiging kawalang-bisa. Ang mga bahagi na gawa sa 2024 aluminum alloy ay hindi lamang madaling nakakatiis ng sampu-sampung libong beses na paglipad at pagtatapos ng paglipad, kundi mayroon din itong habang-buhay na serbisyo na maaaring lumampas pa sa orihinal na inaasahang buhay ng eroplano, nang direkta na nagpoprotekta sa kaligtasan ng paglipad. Sa industriya ng karera, hinahanap ng mga inhinyero ang mga bahagi na "sapat na matibay upang makalaban sa pag-iling" ngunit natatakot na ang labis na bigat ay maaaring hadlangan ang bilis. Ang 2024 aluminum alloy ay perpektong nakakasagot sa suliraning ito—ito ay may bigat na 1/3 lamang ng bakal. Ang mga suspension arm na gawa rito ay nakakatiis ng daan-daang pag-impluwensya ng mga bump bawat kilometro sa track habang binabawasan ang bigat ng sasakyan, nagbibigay-daan sa mas mabilis na pag-accelerate at mas agil na pagko-corner. Kahit sa karaniwang kagamitan sa pabrika, tulad ng mga shaft ng koneksyon ng high-speed punch press slider at mga bracket ng precision centrifuge rotor, ang mga bahaging ito ay umiikot ng libu-libong beses bawat minuto, katumbas ng paulit-ulit na "hila" sa bawat segundo. Noong una, kasama ang ordinaryong aluminum, kailangang palitan ang mga shaft halos buwan-buhan, na nagdudulot ng mataas na gastos at pagkaantala sa produksyon. Matapos lumipat sa 2024 aluminum alloy, ang maintenance cycle ay nadagdagan sa 3-4 buwan, nagse-save ng malaking halaga mula sa pagkaantala sa produksyon lamang.

In summary, ang bentahe ng 2024 aluminum alloy ay hindi "brute-force resistance"—maaaring hindi ito makatugma sa ilang mga bakal pagdating sa kahirapan, ngunit sa tuntunan ng "wear-resistant" fatigue resistance, kasama ang likas na bentahe ng magaan, mahirap palitan ang kahalagahan nito sa mga sitwasyon na nangangailangan ng paglaban sa paulit-ulit na pag-uga at pag-impact. Kung naghahanap ka ng isang materyales na aluminum para sa iyong mga produkto na makakatagal sa mataas na dalas ng stress sa mahabang panahon habang binabawasan ang bigat, maaaring ang 2024 aluminum alloy ang pinakamahusay na pagpipilian upang mapabuti ang katiyakan ng produkto at bawasan ang mga susunod na gastos sa pagpapanatili.

Balitang Mainit

Balitang Mainit2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13