في الإنتاج الصناعي، تعمل العديد من المكونات الحيوية دون توقف، فمثلاً تمر مكونات الطائرات بعمليات إقلاع وهبوط مع الرحلات اليومية، وتتعرض مكونات السيارات السباقية لاهتزازات مستمرة على الحلبات، وتدار المحاور الآلية في المصانع بسرعات عالية على مدار 24 ساعة يومياً. وتهتّم هذه المكونات بمئات بل آلاف الدورات من الاهتزازات ذات التردد العالي والصدمات اللحظية كل يوم. ومن أجل هذه المكونات، يكون "المقاومة للتآكل" (أي القدرة على مقاومة التشقق والانكسار المفاجئ تحت الإجهاد المتكرر) أكثر أهمية من مجرد "الصلابة". ويُعتبر سبيكة الألومنيوم 2024 معترفاً به على نطاق واسع بأنها "آلة موثوقة" لمثل هذه الحالات التي تتعرض لضغط متكرر.

قد يتساءل البعض، أليست مقاومة التعب تعني فقط التحمل تحت الضغط؟ في الواقع، الأمر مختلف — فكثير من المواد يمكنها تحمل تأثير ثقيل واحد، لكن الضرر الناتج عن قوى صغيرة متكررة تُعرف بـ"الاهتراء" هو ما يؤدي في الواقع إلى "تآكل" المادة. على سبيل المثال، قد تظهر على أجزاء مصنوعة من الألومنيوم العادي شقوق دقيقة غير مرئية على سطحها بعد مئات قليلة من عمليات إقلاع وهبوط الطائرات أو بعد بضع آلاف من الكيلومترات أثناء السباقات. ومع مرور الوقت، يصبح هذا عامل خطر للكسر. ومع ذلك، يمكن للأجزاء المصنوعة من سبيكة الألومنيوم 2024 أن تتحمل عشرات الآلاف من الدورات دون مشاكل. وينبع هذا الفرق في مقاومة التعب من "تركيب" و"طريقة معالجة" سبيكة الألومنيوم 2024 الخاصة: حيث تعتمد على الألومنيوم النقي، وتتضمن عن عمد 3.8٪ إلى 4.9٪ نحاس كعنصر "تعزيز رئيسي"، يعمل كأعمدة دعم صغيرة مبنية داخل المادة. كما يُضاف كمية صغيرة من المغنيسيوم والمنغنيز لتحسين التركيب، مما يجعل المادة أكثر متانة. وبعد ذلك، تخضع المادة لعلاج حراري من النوع T3 أو T4: يتضمن T3 تسخينها لدمج عناصر السبيكة بشكل موحد داخل هيكل الألومنيوم، ثم تبريدها بسرعة لقفل التركيب، ثم تشويه بارد خفيف، وأخيرًا التقدم الطبيعي للعمر لاستقرار المادة؛ أما T4 فيتضمن معالجة محلولية ثم التقدم الطبيعي للعمر مباشرة. كلا العمليتين تكثف التركيب الداخلي، مما يمنح المادة في النهاية مقاومة للتعب الانحنائي الدوراني تبلغ 105 ميغاباسكال. وببساطة، حتى لو تم تطبيق قوة تبلغ 10.5 كجم بشكل متكرر على كل سنتيمتر مربع من المادة، فإنها تظل مستقرة على المدى الطويل — وهي أكثر من مرتين مقارنة بمقاومة التعب للألومنيوم النقي العادي (الذي تبلغ مقاومته للتعب حوالي 50 ميغاباسكال فقط).

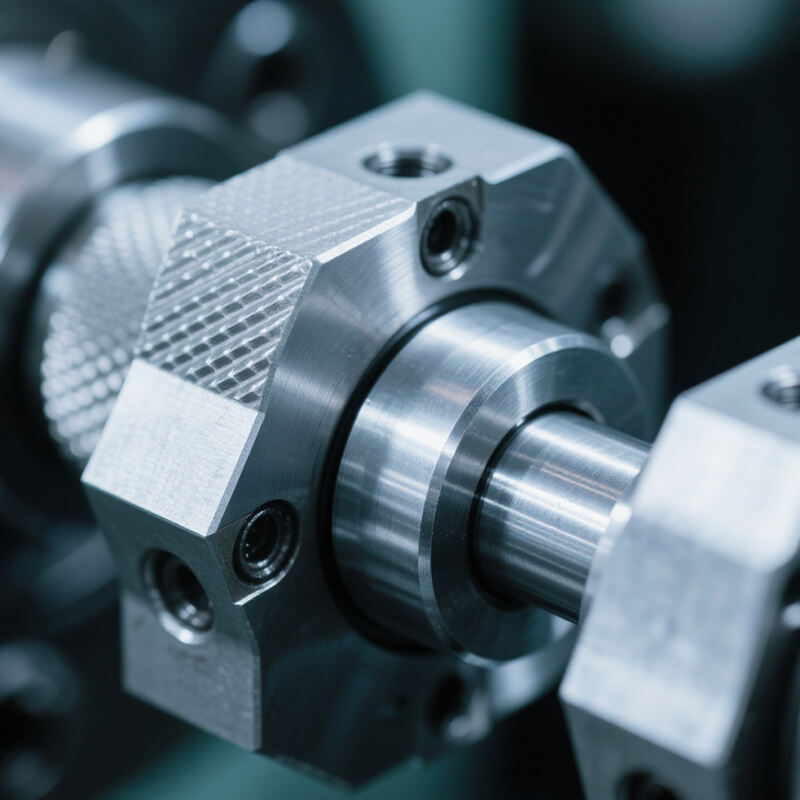

بفضل هذه الخاصية، أصبح سبيكة الألومنيوم 2024 "مادة أساسية" في عدة صناعات. في قطاع الطيران، يجب أن تتحمل أجزاء حيوية مثل دعائم اتصال الأجنحة وإطارات الهيكل تردد الاهتزاز المستمر الناتج عن تدفق الهواء أثناء الطيران، بالإضافة إلى التأثير المفاجئ أثناء الإقلاع والهبوط. قد تكون عواقب التشقق الناتج عن الإجهاد هنا كارثية. الأجزاء المصنوعة من سبيكة الألومنيوم 2024 لا تتحمل بسهولة عشرات الآلاف من دورات الإقلاع والهبوط فحسب، بل إن عمرها الافتراضي يمكن أن يتجاوز حتى العمر التصميمي للطائرة، مما يسهم بشكل مباشر في ضمان سلامة الرحلة. في صناعة السباقات، يبحث المهندسون عن أجزاء "قوية بما يكفي لمقاومة الاهتزازات" لكنهم يخشون أن يؤدي الوزن الزائد إلى إعاقة السرعة. سبيكة الألومنيوم 2024 تحل هذا التناقض بشكل مثالي، إذ أنها تزن ثلث وزن الصلب فقط. أذرع التعليق المصنوعة منها تتحمل مئات التأثيرات الوعرة لكل كيلومتر على الحلبة، في الوقت الذي تقلل فيه من وزن المركبة، مما يسمح بتسارع أسرع ومناورة أكثر رشاقة. حتى في معدات المصانع العادية، مثل محاور الاتصال لمكابس الثقب عالية السرعة وأذرع الدوار الدقيقة في أجهزة الطرد المركزي، فإن هذه الأجزاء تدور آلاف المرات في الدقيقة، وهو ما يعادل أن يتم "سحبها" مرارًا وتكرارًا كل ثانية. في الماضي، مع استخدام الألومنيوم العادي، كان لا بد من استبدال المحاور تقريبًا شهريًا، مما أدى إلى تكاليف عالية وتأخيرات في الإنتاج. بعد التحول إلى سبيكة الألومنيوم 2024، تم تمديد دورة الصيانة إلى 3-4 أشهر، مما وفر تكاليف كبيرة ناتجة عن توقف الإنتاج وحده.

باختصار، ميزة سبيكة الألومنيوم 2024 ليست "المقاومة القوية"، فقد لا تساوي بعض أنواع الصلب من حيث الصلابة، ولكن من حيث مقاومة التآكل والمتانة، وبما أن خفة الوزن هي ميزة متأصلة فيها، فإن قيمتها يصعب تعويضها في السيناريوهات التي تتطلب مقاومة للاهتزازات والصدمات المتكررة. إذا كنت تبحث عن مادة ألومنيوم مناسبة لمنتجاتك يمكنها تحمل إجهاد متكرر على مدى طويل مع تقليل الوزن، فقد تكون سبيكة الألومنيوم 2024 الاختيار الذي يساعدك على تحسين موثوقية المنتج وتقليل تكاليف الصيانة اللاحقة.

أخبار ساخنة

أخبار ساخنة2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13