Dans des secteurs à forte contrainte comme l'aérospatiale et la fabrication automobile, la résistance à la fatigue — c'est-à-dire la résistance à la rupture sous charges répétées — est essentielle pour la longévité des composants. En tant que plaque d'aluminium de la série 2xxx à haute résistance, alliée au cuivre, l'aluminium 2017 se distingue par cette caractéristique clé de performance, grâce à sa composition alliée et à son procédé de fabrication spécifiquement adaptés.

la résistance du 2017 aux contraintes cycliques repose sur trois facteurs principaux :

Précipités riches en cuivre : les précipités nanométriques de Al₂Cu bloquent le déplacement des dislocations, ralentissant ainsi l'initiation des fissures sous charges répétées.

Structure granulaire fine : un traitement thermomécanique contrôlé crée des grains équiaxes qui répartissent uniformément les contraintes, réduisant les dommages localisés.

Optimisation de surface : une usinage lisse (Ra ≤ 1,6 μm) et une anodisation (couche d'oxyde de 8 à 15 μm) minimisent les points de concentration de contraintes.

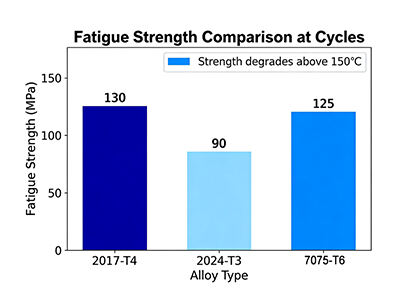

Après un traitement thermique T4, sa résistance à la fatigue atteint 130 MPa à 10⁷ cycles — surpassant celle de l'alliage 2024-T3 (90 MPa) dans les scénarios cycliques et maintenant une stabilité à haute température (jusqu'à 150 °C) supérieure à celle du 7075-T6.

Aérospatiale : Les nervures d'aile et les cadres de fuselage exploitent sa durabilité pour résister à des millions de cycles de vol, réduisant les coûts de maintenance de 30 % par rapport au 6061-T6.

Automobile : Les bras de suspension et les boîtiers de joint homocinétiques résistent aux vibrations routières, avec une durée de vie 30 % plus longue que les alternatives en 5052-H32.

Machines lourdes : Les vérins hydrauliques dans les équipements miniers offrent une durée de service 2 à 3 fois plus longue par rapport à la fonte.

Privilégier le traitement thermique T4 pour une résistance optimale à la fatigue (le T6 augmente la résistance statique mais réduit la durabilité cyclique).

Utiliser l'anodisation de type II ou un revêtement par poudre pour prévenir les fissures de fatigue dues à la corrosion.

Éviter les surfaces usinées rugueuses afin d'éliminer les risques de concentration de contraintes.

Actualités à la Une

Actualités à la Une2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13