ביצור industrial, רכיבים קריטיים רבים פועלים ללא הפסקה – לדוגמה, חלקים של מטוסים עוברים תהליכי תחיפה ונחיתה עם הטיסות היומיומיות, רכיבי מכוניות מרוצות סובלים מתנודות רציפות על הטרק, וצירים במכונות בפאבריקות פועלים במהירות גבוהה 24 שעות ביממה. החלקים הללו נושאים сотות ואף אלפים של מחזורים של תנודות בתדר גבוה ומכות מיידיות מדי יום. עבורם, "עמידות במצבי עייפות" (היכולת להתנגד לתشقקות ולשבירה פתאומית תחת מאמצים חוזרים) חשובה יותר מאשר פשוט "קשיות". וсплав אלומיניום 2024 מוכר כ.userAgent מהימן למקרים אלו של מאמצים בתדר גבוה.

יש שיסברו, האם "התנגדות לעייפות" אינה פשוט סיבולת ללחץ? למעשה, מדובר במשהו שונה - רבים חומרים יכולים לעמוד במכה כבדה אחת, אך עייפות חוזרת מקבילה ל"לֶחָץ וּבִלְיָה" בשילוב עם כוח קטן היא מה שמערער יותר את החומר. לדוגמה, חלקים שמיוצרים מ אלומיניום רגיל עלולים לפתח סדקים זעירים בלתי נראים על פני השטח כבר לאחר מספר מאות נחיתות ותעופות של מטוס, או לאחר כמה אלפי קילומטרים של מרוצי מכוניות. לאורך הזמן, תופעה זו יוצרת סיכון של שבירה. עם זאת, חלקים זהים שמיוצרים מ סגסוגת אלומיניום 2024 עמידים באלפי מעגלי עומס ללא בעיה. הפער הזה ביחס לעמידות בעייפות נובע מהרכב הספציפי של סגסוגת האלומיניום 2024 ומהשיטה בה היא מעובדת: סגסוגת זו מבוססת על אלומיניום טהור, אך מוסיפים לתוכו במכוון 3.8%-4.9% נחושת כאלמנט "הגיזום העיקרי", אשר פועל כמו עמודי תמיכה זעירים שנבנו בתוך החומר. בנוסף, מוסיפים כמות קטנה של מגנזיום ומנגן כדי לדייק את המבנה הפנימי, וכך החומר הופך לרב יותר. לאחר מכן, הוא עובר עיבוד תרמי מסוג T3 או T4: T3 כולל חימום כדי לשלב באופן אחיד את יסודות הסגסוגת בתוך הבסיס של האלומיניום, קירור מהיר כדי "לנעול" את המבנה, עיבוד קולני קל ולבסוף קירור טבעי כדי להסדיר את המבנה. T4 כולל טיפול בפתרון תרמי, ואז קירור טבעי מיידי. שתי תהליכי העיבוד הללו גורמים למבנה הפנימי להיות צפוף יותר, ובסופו של דבר נותנות לסגסוגת עמידות עייפות במתכתיות של 105MPa. במילים פשוטות, גם אם כוח של 10.5 קילוגרם יופעל שוב ושוב על כל סנטימטר רבוע של החומר, הוא יישאר יציב לאורך זמן - מדובר בעמידות עייפות הגבוהה פי שניים מהאלומיניום טהור רגיל (אשר עמידותו בעייפות היא רק כ-50MPa).

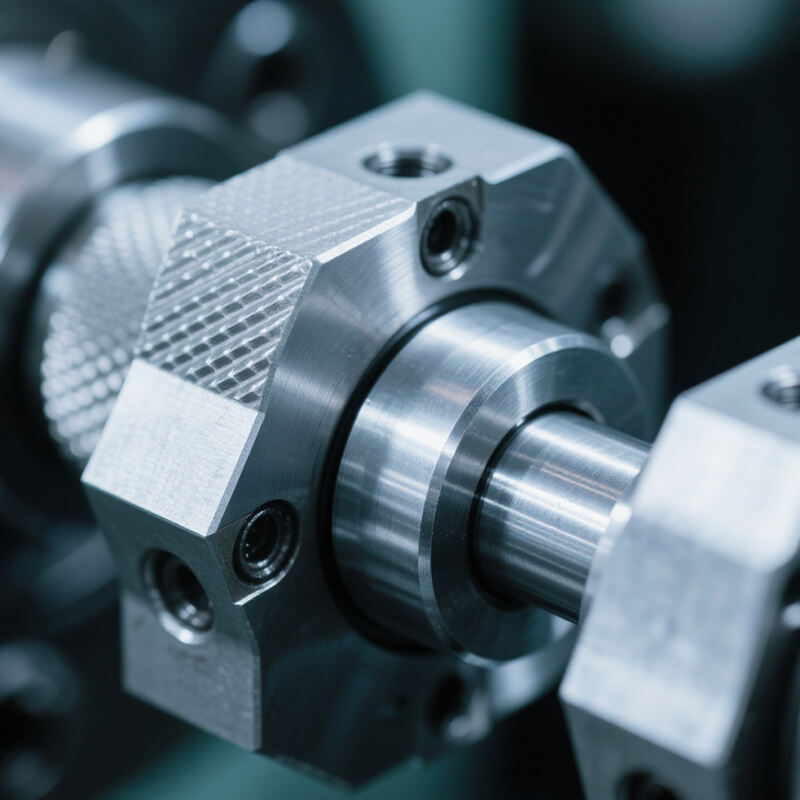

הודות למתכונה זו, סגסוגת אלומיניום 2024 הפכה ל"חומר חיוני" בתעשיות רבות. במגזר התעופה, חלקים קריטיים כמו מעצבי חיבור כנפיים של מטוסים ומסגרות גוף המטוס חייבים לעמוד ברטטים מתמשכים מהזרם האוויר במהלך הטיסה, כמו גם ההשפעה הפתאומית "הדוחה" במהלך ההמראה והנחיתה. ההשלכות של סדקים עייפות כאן יהיו קטסטרופליות. חלקים עשויים מליגת אלומיניום 2024 לא רק שנגדו בקלות עשרות אלפי מחזורי ההמראה והנחיתה אלא גם יש להם חיי שירות שיכולים אפילו לעלות על חיי העיצוב של המטוס, שמגנים ישירות על בטיחות הטיסה. בתעשיית המירוץ, מהנדסים רוצים חלקים "חזקים מספיק כדי לעמוד בפני רטטים" אך חוששים כי משקל מופרז ימנע מהירות. סגסוגת אלומיניום 2024 פותרת את הדילמה הזו בצורה מושלמת. היא רק 1/3 משקל הפלדה. זרועות התשעייה שנבנו ממנו יכולות לעמוד במאות פגעים גועליים לקילומטר על המסלול תוך הפחתת משקל הרכב, המאפשרת תאוצה מהירה יותר ופיתולים נמרצים יותר. אפילו בציוד מפעל רגיל, כגון סלידר סלידה מהיר עם אורות חיבור וסיסודות רוטור צנטריפוגה מדויקת, החלקים האלה מסתובבים אלפי פעמים בדקה, שווה ערך ל"משוך" שוב ושוב בכל שנייה. בעבר, עם אלומיניום רגיל, עמודי הציר היו צריכים להחליף כמעט כל חודש, מה שהוביל לעלות גבוהה ותחזיות בייצור. לאחר המעבר אל סגסוגת אלומיניום 2024, מחזור החזוקה מורחב ל-3-4 חודשים, חוסך עלויות משמעותיות משעות הפסקת הייצור לבדה.

לסיכום, היתרונות של סגסוגת אלומיניום 2024 אינם נובעים רק מ" oughness"—יתכן שהיא לא תתאים לחלק מהפלדות מבחינת קשיות, אך מבחינת התנגדות לבלאי, משולבת עם הקלות האופיינית לסגסוגת זו, ערכה איננו ניתן להחלפה ב scenarious הדורשים עמידות בפני רעידות ומכות חוזרות. אם אתם מחפשים חומר מאלומיניום לייצור מוצרים המסוגלים לעמוד במאמצים חוזרים לאורך זמן, תוך הפחתת המשקל, סגסוגת האלומיניום 2024 עשויה להיות הבחירה שתשפר את אמינות המוצרים שלכם ותפחית את עלויות התפעול בתקופת ההמשך.

חדשות חמות

חדשות חמות2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13