In de industriële productie werken vele kritische componenten non-stop — bijvoorbeeld ondergaan vliegtuigonderdelen opstijgen en landen met dagelijkse vluchten, verdragen racewagencomponenten constante trillingen op het circuit en draaien fabrieksmachineschachten continu met hoge snelheid, 24 uur per dag. Deze onderdelen worden dagelijks blootgesteld aan honderden of zelfs duizenden cycli van hoogfrequente trillingen en plotselinge inslagen. Voor deze onderdelen is "moeilijkheidsweerstand" (het vermogen om scheuren en plotselinge breuken onder herhaalde belasting tegen te staan) belangrijker dan enkel "hardheid". En 2024 aluminiumlegering staat wijd en zijd bekend als een betrouwbare "werkpaard" voor dergelijke scenario's met hoogfrequente belasting.

Sommigen zouden zich kunnen afvragen: is "moeitebestendigheid" niets anders dan het weerstaan van druk? Eigenlijk is het anders – veel materialen kunnen een enkele zware klap doorstaan, maar herhaalde kleine belastingen of "vervuiling" leiden eerder tot het "uitslijten" van het materiaal. Neem bijvoorbeeld onderdelen van gewoon aluminium die na slechts enkele honderden vliegtuigstarten en landingen of enkele duizenden kilometers race onzichtbare microscheurtjes kunnen ontwikkelen op hun oppervlak. Op de lange termijn leidt dit tot een risico op breuk. Identieke onderdelen gemaakt van 2024 aluminiumlegering kunnen echter tienduizenden belastingscycli doorstaan zonder problemen. Dit verschil in vermoeiingsbestendigheid komt voort uit de specifieke "samenstelling" en "bewerkingsmethode" van 2024 aluminiumlegering: op basis van puur aluminium wordt bewust 3,8%-4,9% koper toegevoegd als "primaire versterker", wat werkt als kleine "steunpilaren" die in het materiaal zijn gebouwd. Ook wordt een kleine hoeveelheid magnesium en mangaan toegevoegd om de structuur te optimaliseren, waardoor het materiaal duurzamer wordt. Daarna ondergaat het een warmtebehandeling T3 of T4: T3 houdt in dat de legeringselementen uniform in de aluminiummatrix worden opgenomen door verhitting, gevolgd door snelle afkoeling om de structuur vast te zetten, lichte koudvervorming en uiteindelijk natuurlijke veroudering voor stabilisatie; T4 omvat een oplossingsbehandeling gevolgd door directe natuurlijke veroudering. Beide processen verdichten de interne structuur, waardoor uiteindelijk een rotatiebuigvermoeiingssterkte van 105 MPa wordt verkregen. Eenvoudig gezegd: zelfs als er herhaaldelijk een kracht van 10,5 kilogram op elk vierkante centimeter van het materiaal wordt uitgeoefend, blijft het op lange termijn stabiel – dit is meer dan dubbel zo hoog als de vermoeiingsbestendigheid van gewoon puur aluminium (met een vermoeiingssterkte van slechts ongeveer 50 MPa).

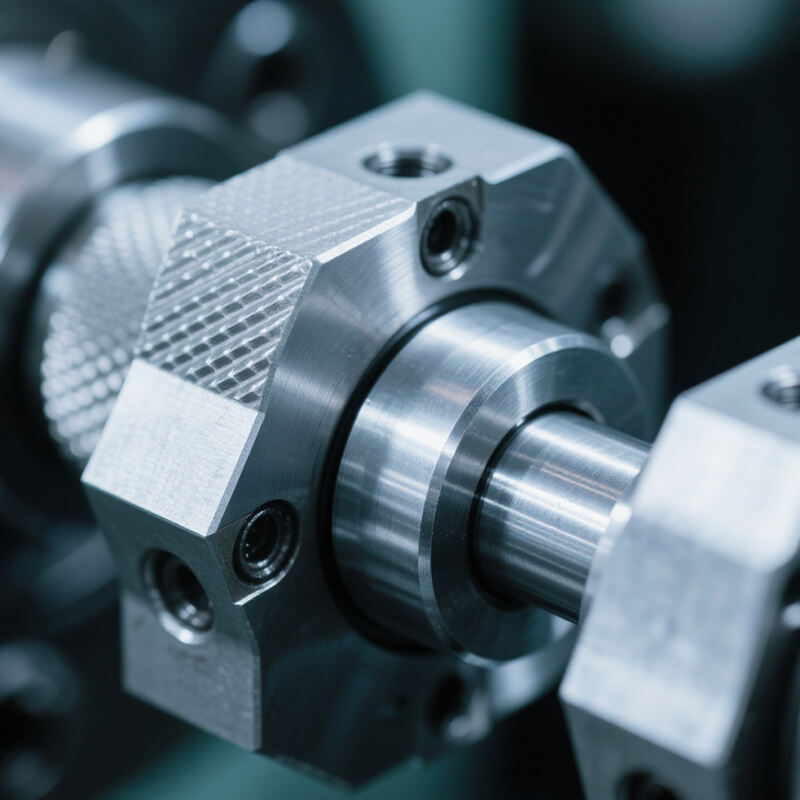

Dankzij deze eigenschap is aluminiumlegering 2024 een "essentieel materiaal" geworden in meerdere industrieën. In de luchtvaartsector moeten kritieke onderdelen zoals vleugelbevestigingsbeugels en rompframes continu trillingen van luchtstroom tijdens vluchten weerstaan, evenals de plotselinge "bonk"-impact tijdens het opstijgen en landen. De gevolgen van vermoeiingsbreuken op deze onderdelen zouden catastrofaal zijn. Onderdelen gemaakt van 2024 aluminiumlegering weerstaan niet alleen gemakkelijk tienduizenden opstijg- en landingscycli, maar hebben ook een levensduur die zelfs de ontwerpduur van het vliegtuig kan overschrijden, waardoor de vluchtveiligheid direct wordt gewaarborgd. In de race-industrie zoeken ingenieurs naar onderdelen die "sterk genoeg zijn om trillingen te weerstaan", maar vrezen dat te veel gewicht de snelheid belemmert. Aluminiumlegering 2024 lost dit dilemma perfect op — het is slechts 1/3 van het gewicht van staal. Ophangarmen gemaakt van dit materiaal kunnen honderden oneffenheden per kilometer op de racebaan verdragen, terwijl het voertuiggewicht wordt verlaagd, wat snellere acceleratie en wendbaardere bochten mogelijk maakt. Zelfs in reguliere fabrieksmachines, zoals high-speed persglijders en precisiecentrifugerotoren, draaien deze onderdelen duizenden keren per minuut, wat neerkomt op een herhaalde "trekkende" kracht elke seconde. Eerder moesten assen met gewoon aluminium bijna maandelijks worden vervangen, wat hoge kosten en productietijdelijkheden met zich meebracht. Sinds de overstap naar 2024 aluminiumlegering is de onderhoudscyclus verlengd tot 3-4 maanden, wat aanzienlijke kostenbesparing oplevert door verminderde productiestilstand.

Kortom, het voordeel van 2024 aluminiumlegering is niet "brute krachtweerstand" - het kan wat betreft hardheid misschien niet tippen aan sommige soorten staal, maar wat betreft "slijtvastheid" en vermoeiingsbestendigheid, gecombineerd met het inherente voordeel van lichtgewicht, is zijn waarde moeilijk te vervangen in toepassingen waar herhaalde trillingen en impacten moeten worden doorstaan. Als u op zoek bent naar een aluminiummateriaal voor uw producten dat langdurig hoge frequentiebelastingen kan weerstaan terwijl het gewicht wordt verlaagd, dan kan 2024 aluminiumlegering de keuze zijn die u helpt bij het verbeteren van de productbetrouwbaarheid en het verlagen van de latere onderhoudskosten.

Hot News

Hot News2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13