In settori ad alto stress come l'aerospaziale e la produzione automobilistica, la resistenza alla fatica—ovvero la resistenza al cedimento per carichi ripetuti—è fondamentale per la longevità dei componenti. Essendo una lega di alluminio-rame della serie 2xxx ad alta resistenza, la piastra in alluminio 2017 si distingue in questo parametro chiave di prestazione, grazie alla sua composizione legata e al processo produttivo ottimizzato.

la resistenza del 2017 allo stress ciclico deriva da tre fattori principali:

Precipitati ricchi di rame: precipitati nano-dimensionali di Al₂Cu bloccano il movimento delle dislocazioni, ritardando l'innesco delle cricche sotto carichi ripetuti.

Struttura granulare fine: un trattamento termomeccanico controllato genera grani equiaxiali che distribuiscono uniformemente lo stress, riducendo i danni localizzati.

Ottimizzazione superficiale: una finitura superficiale levigata (Ra ≤ 1,6 μm) e l'anodizzazione (strato di ossido di 8–15 μm) minimizzano i punti di concentrazione dello stress.

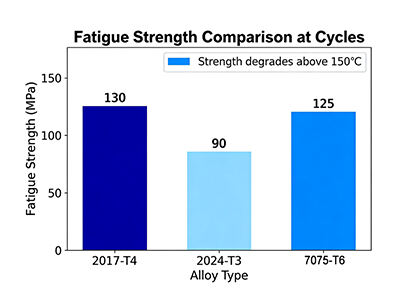

Dopo il trattamento termico T4, la sua resistenza alla fatica raggiunge i 130 MPa a 10⁷ cicli, superando il 2024-T3 (90 MPa) in scenari ciclici e mantenendo una maggiore stabilità a temperature elevate (fino a 150 °C) rispetto al 7075-T6.

Aerospaziale: costole alari e telai della fusoliera sfruttano la sua durata per resistere a milioni di cicli di volo, riducendo i costi di manutenzione del 30% rispetto al 6061-T6.

Automotive: bracci delle sospensioni e alloggiamenti dei giunti omocinetici resistono alle vibrazioni stradali, durando il 30% in più rispetto alle alternative 5052-H32.

Macchinari pesanti: cilindri idraulici nei macchinari minerari offrono una durata 2-3 volte superiore rispetto alla ghisa.

Privilegiare il trattamento termico T4 per una resistenza ottimale alla fatica (il T6 aumenta la resistenza statica ma riduce la durabilità ciclica).

Adottare anodizzazione di tipo II o rivestimento a polvere per prevenire crepe da fatica indotte dalla corrosione.

Evitare superfici di lavorazione ruvide per eliminare i rischi di concentrazione delle sollecitazioni.

Notizie di rilievo

Notizie di rilievo2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13