W produkcji przemysłowej wiele krytycznych komponentów pracuje bez przerwy – na przykład części samolotów przechodzą fazy startu i lądowania w codziennych lotach, elementy samochodów wyścigowych znoszą ciągłe wibracje na torze, a wały maszyn w fabrykach pracują z wysoką prędkością przez 24 godziny na dobę. Te części wytrzymują setki, a nawet tysiące cykli wibracji o wysokiej częstotliwości i nagłych uderzeń każdego dnia. Dla nich „odporność na zmęczenie” (zdolność do przeciwstawiania się pękaniu i nagłemu pęknięciu pod wpływem powtarzającego się obciążenia) jest ważniejsza niż sama „twardość”. I stop aluminium 2024 jest powszechnie uznawany za wiarygodnego „pracowitego konia” w takich przypadkach obciążenia o wysokiej częstotliwości.

Niektórzy mogą zastanawiać się, czy „oporność na zmęczenie” to po prostu wytrzymałość pod wpływem ciśnienia? W rzeczywistości jest inaczej – wiele materiałów potrafi wytrzymać pojedynczy silny cios, ale powtarzające się niewielkie obciążenia, czyli tzw. „zużycie” i „wytężenie”, bardziej prawdopodobne jest, że „wyczerpią” materiał. Na przykład części wykonane ze zwykłego aluminium mogą po prostu wytworzyć niewidoczne mikropęknięcia na powierzchni już po kilkuset startach i lądowaniach samolotów lub kilku tysiącach kilometrów wyścigów. Z czasem stwarza to ryzyko pęknięcia. Jednak identyczne części wykonane ze stopu aluminium 2024 mogą wytrzymać dziesiątki tysięcy cykli bez żadnych problemów. Różnica w oporności na zmęczenie wynika z indywidualnie dobranego „składu” i „metody obróbki” stopu 2024: bazując na czystym aluminium, celowo dodaje się 3,8–4,9% miedzi jako „główny wzmacniacz”, który działa jak drobne „podpory konstrukcyjne” wbudowane w materiał. Dodatkowo wprowadza się niewielką ilość magnezu i manganu, aby zoptymalizować strukturę, co czyni materiał bardziej trwałym. Następnie materiał przechodzi obróbkę cieplną T3 lub T4: T3 obejmuje ogrzewanie w celu jednorodnego wtopienia składników stopowych w macierzy aluminiowej, szybkie chłodzenie w celu ustabilizowania struktury, lekką obróbkę plastyczną na zimno i ostateczne dojrzewanie naturalne w celu stabilizacji; T4 natomiast obejmuje obróbkę rozpuszczalniczą, po której bezpośrednio następuje dojrzewanie naturalne. Obie te procedury zagęszczają wewnętrzną strukturę, w wyniku czego materiał osiąga wytrzymałość zmęczeniową przy zginaniu obrotowym na poziomie 105 MPa. Mówiąc prościej, nawet jeśli siła o wartości 10,5 kilograma będzie wielokrotnie przykładana do każdego centymetra kwadratowego materiału, materiał pozostanie stabilny na dłuższą metę – jest to ponad dwa razy większa oporność na zmęczenie niż w przypadku zwykłego czystego aluminium (które posiada wytrzymałość zmęczeniową na poziomie zaledwie około 50 MPa).

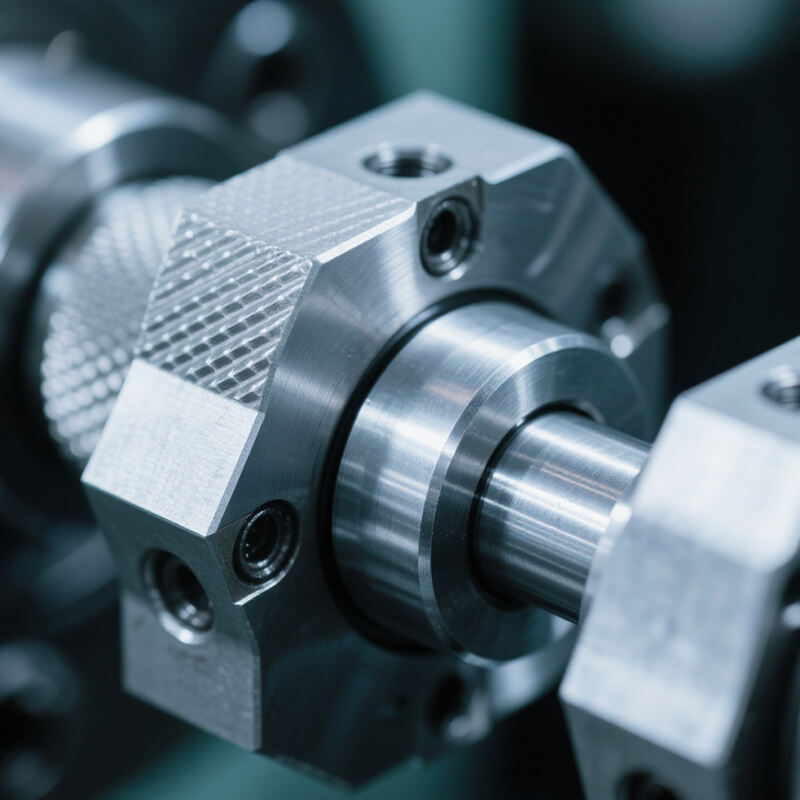

Dzięki tej właściwości, stop aluminium 2024 stał się „nieodzownym materiałem” w wielu gałęziach przemysłu. W sektorze lotniczym, kluczowe elementy takie jak wsporniki połączeń skrzydeł samolotu czy ramy kadłuba muszą wytrzymać ciągłe wibracje powietrza podczas lotu, jak również nagłe uderzenia podczas startów i lądowań. Konsekwencje pęknięć zmęczeniowych w tych miejscach byłyby katastrofalne. Części wykonane ze stopu aluminium 2024 nie tylko bez trudu wytrzymują dziesiątki tysięcy cykli startów i lądowań, ale także mają czas eksploatacji, który może nawet przekroczyć projektowaną żywotność samolotu, bezpośrednio zapewniając bezpieczeństwo lotów. W przemyśle motoryzacyjnym inżynierowie poszukują części „wystarczająco mocnych, by wytrzymać wibracje”, ale obawiają się, że nadmierna waga może ograniczać prędkość. Stop aluminium 2024 idealnie rozwiązuje ten dylemat – jego waga wynosi zaledwie 1/3 wagi stali. Ramiona zawieszenia wykonane z tego materiału mogą wytrzymać setki uderzeń na kilometr trasy, jednocześnie zmniejszając masę pojazdu, umożliwiając szybsze przyspieszenie i bardziej zwrotne pokonywanie zakrętów. Nawet w standardowym wyposażeniu fabrycznym, jak np. wałach łączących suwnice pras szybkobieżnych czy precyzyjnych wirnikach wirówek, te elementy obracają się tysiące razy na minutę, co odpowiada ciągłemu „rozciąganiu” co sekundę. Wcześniej, przy zastosowaniu zwykłego aluminium, wały trzeba było wymieniać niemal co miesiąc, co wiązało się z wysokimi kosztami i przerwami w produkcji. Po przejściu na stop aluminium 2024 cykl konserwacyjny wydłużono do 3–4 miesięcy, co pozwoliło zaoszczędzić znaczne koszty związane z przestojami produkcyjnymi.

Streszczenie: Zaletą stopu aluminium 2024 nie jest „surowa odporność mechaniczna” – może ona nie dorównywać pewnym gatunkom stali pod względem twardości, jednak pod względem „odporności na zużycie” oraz odporności zmęczeniowej, w połączeniu z naturalną lekkością, jego wartość trudno jest zastąpić w zastosowaniach wymagających odporności na powtarzające się wibracje i uderzenia. Jeżeli poszukujesz materiału aluminiowego do swojego produktu, który będzie odporny na naprężenia o wysokiej częstotliwości przez długi czas eksploatacji, jednocześnie zmniejszając wagę, to stop aluminium 2024 może być rozwiązaniem, które pomoże Ci zwiększyć niezawodność produktu i obniżyć koszty późniejszego utrzymania.

Gorące wiadomości

Gorące wiadomości2026-01-29

2026-01-27

2026-01-22

2026-01-20

2026-01-15

2026-01-13